Lors de l’intégration de composants dans un système automatisé, il est essentiel de bien comprendre comment relier et configurer chaque module pour assurer une communication optimale. Une bonne installation permet d’éviter des dysfonctionnements et d’optimiser la performance globale du système. La mise en place correcte des câblages et des connexions garantit le bon fonctionnement des dispositifs associés.

Ce guide détaillé vous fournira les informations nécessaires pour comprendre les différentes étapes de connexion et les points importants à prendre en compte pour une installation réussie. Vous apprendrez comment relier les entrées et sorties, ajuster les paramètres pour un rendement optimal et résoudre les problèmes qui peuvent survenir pendant le processus d’intégration.

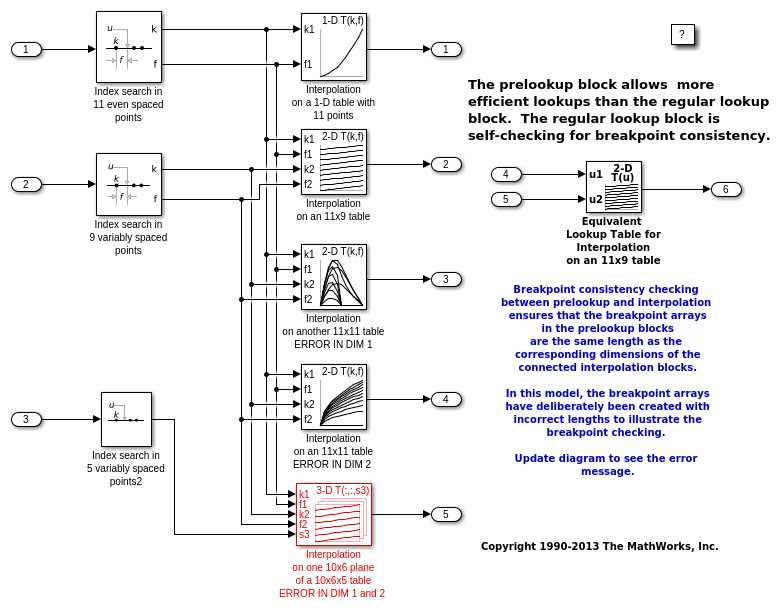

La gestion des erreurs et des réglages fins peut souvent s’avérer complexe, mais en suivant des instructions précises et en comprenant les principes de base, vous serez en mesure d’effectuer une installation sans faille. Chaque détail compte, et une attention particulière à chaque connexion assurera la fiabilité et la durabilité de votre système.

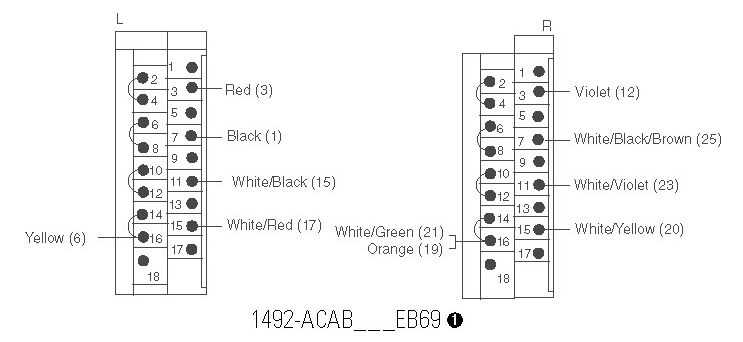

Diagramme de câblage du module 1769-IF8

Pour garantir un fonctionnement efficace du module, il est crucial de bien comprendre l’agencement des connexions. Chaque composant doit être relié correctement pour assurer une communication fluide avec l’ensemble du système. Une mauvaise installation pourrait entraîner des erreurs de signal, des interruptions de communication ou un mauvais rendement du système.

Le processus commence par l’identification des différents points de connexion, chacun ayant un rôle précis dans le flux des données et de l’alimentation. Les informations de câblage doivent être suivies avec soin pour éviter toute erreur lors de l’installation.

- Entrées numériques : Ces points permettent la transmission de signaux provenant d’autres modules ou dispositifs. Ils doivent être reliés aux bons contacts pour recevoir correctement les informations.

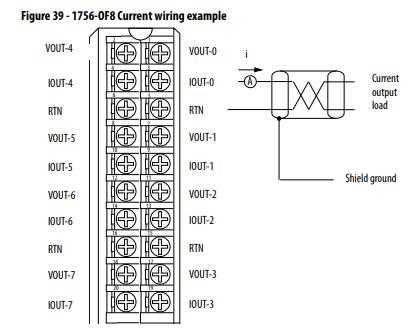

- Sorties numériques : Ce sont les connecteurs qui envoient les signaux traités vers d’autres équipements. Un câblage précis est nécessaire pour garantir que les signaux sont envoyés de manière appropriée.

- Alimentation : Assurez-vous que la source d’alimentation est correctement connectée afin d’éviter toute perte de puissance ou dysfonctionnement.

Une fois les connexions établies, il est essentiel de vérifier la conformité du montage avec les spécifications techniques. Cela permet de garantir que toutes les connexions sont sécurisées et que l’ensemble du système fonctionne comme prévu.

Le respect scrupuleux du plan de connexion permettra non seulement d’optimiser les performances, mais aussi de faciliter le dépannage en cas de besoin. En suivant ces étapes, vous pourrez établir une configuration robuste et fiable pour votre module de contrôle.

Configuration des entrées et sorties numériques

La configuration correcte des entrées et sorties numériques est essentielle pour assurer le bon fonctionnement d’un système automatisé. Ces éléments jouent un rôle clé dans l’échange d’informations entre le module de contrôle et les autres composants. Il est important de bien comprendre comment les relier et les paramétrer pour garantir des échanges de données fiables et précis.

Les entrées numériques servent à recevoir des signaux provenant de capteurs ou d’autres dispositifs, tandis que les sorties numériques permettent d’envoyer des informations traitées vers des actionneurs ou d’autres modules. Un câblage approprié et un paramétrage adéquat sont nécessaires pour garantir que chaque signal est correctement interprété et transmis.

- Entrées : Elles captent les informations externes, telles que des états ON/OFF ou des impulsions provenant d’autres appareils. Il est essentiel de s’assurer qu’elles sont reliées aux bons points d’entrée du module de contrôle.

- Sorties : Ces points envoient des signaux vers d’autres équipements, comme des moteurs, des relais ou des indicateurs lumineux. Un paramétrage précis garantit que les sorties fonctionnent selon les besoins du système.

Lors de la configuration, il est crucial de respecter les spécifications techniques et de s’assurer que chaque entrée et sortie est correctement assignée. Toute erreur de câblage ou de configuration peut entraîner un mauvais fonctionnement du système. Ainsi, une attention particulière doit être portée à chaque étape de la configuration.

Optimisation de la connexion avec PLC

Une connexion bien optimisée entre le module et le contrôleur logique programmable (PLC) est cruciale pour garantir la fluidité des échanges de données et la performance générale du système. Chaque composant doit être relié de manière efficace pour éviter les pertes de signal et réduire les risques de défaillance. L’objectif est de maximiser la communication entre le PLC et les dispositifs externes tout en minimisant les interférences et les erreurs de transmission.

Pour atteindre cette optimisation, il est essentiel de prêter attention à plusieurs facteurs, notamment la qualité des câblages, la configuration des ports de communication et la gestion des protocoles utilisés. Une mauvaise connexion ou un mauvais paramétrage peut entraîner des ralentissements, des erreurs ou des pannes. Il est donc important de s’assurer que toutes les connexions sont sécurisées et que les réglages sont effectués conformément aux spécifications techniques.

- Utilisation des bons ports : Chaque dispositif doit être relié aux ports adaptés, afin de maximiser la vitesse de transfert et éviter les erreurs de communication.

- Réglage précis des paramètres de communication : Il est crucial de configurer correctement les paramètres de chaque port, comme la vitesse de transmission, la parité et les protocoles spécifiques, pour garantir un échange fiable des informations.

- Contrôle de la qualité des connexions : Une vérification régulière de l’état des câbles et des points de contact permet d’éviter les déconnexions ou les pertes de signal dues à des connexions mal établies.

En appliquant ces principes, la connexion entre le PLC et le module sera plus stable, efficace et capable de supporter des charges de travail importantes sans compromettre la performance du système global. Une installation optimisée garantit une communication rapide et fiable entre tous les composants du système, assurant ainsi une meilleure réactivité et une longévité accrue des équipements.

Dépannage des erreurs courantes

Lors de l’intégration d’un module de contrôle dans un système automatisé, il peut arriver que des erreurs surviennent malgré une installation minutieuse. Ces erreurs peuvent nuire au bon fonctionnement du système et entraîner des dysfonctionnements ou des arrêts temporaires. Il est donc important de savoir identifier rapidement les problèmes et de connaître les méthodes pour les résoudre efficacement.

Les causes d’erreurs peuvent être variées, allant de mauvaises connexions à des paramètres mal configurés, en passant par des défaillances matérielles. Pour éviter que ces problèmes n’affectent gravement la performance, un dépannage approprié est nécessaire. Ce processus consiste à isoler la source de l’erreur, à appliquer les corrections nécessaires et à tester à nouveau l’ensemble du système pour confirmer que tout fonctionne comme prévu.

- Erreurs de communication : Vérifiez les connexions physiques entre les modules et le PLC, ainsi que la configuration des paramètres de communication. Un mauvais réglage des ports ou une connexion défectueuse peut entraîner des pertes de signal.

- Problèmes d’alimentation : Assurez-vous que le module est correctement alimenté et que la source d’énergie fournit la tension adéquate. Une alimentation insuffisante ou instable peut provoquer des erreurs de fonctionnement.

- Incompatibilité de la configuration : Revérifiez les paramètres de configuration, notamment la vitesse de transmission des données et les protocoles utilisés. Une erreur de configuration peut perturber la synchronisation entre les différents éléments du système.

- Problèmes de câblage : Examinez les câbles pour vérifier leur intégrité. Des câbles endommagés ou mal connectés peuvent provoquer des courts-circuits ou des interruptions de signal.

En suivant ces étapes, vous pourrez non seulement résoudre les erreurs courantes, mais aussi prévenir les problèmes futurs en effectuant une maintenance régulière et en vérifiant systématiquement l’intégrité de chaque connexion. Un système bien entretenu et correctement paramétré fonctionne de manière fiable et offre une plus grande durabilité.