Le bon fonctionnement des moteurs modernes repose en grande partie sur la précision des systèmes d’injection de carburant. Un câblage bien réalisé et un entretien adéquat sont essentiels pour garantir une performance optimale. Une mauvaise connexion peut entraîner des dysfonctionnements, réduisant ainsi l’efficacité du moteur et provoquant des pannes coûteuses.

Dans cet article, nous explorerons en détail les méthodes et les meilleures pratiques pour assurer une installation correcte de ce système crucial. Nous aborderons également les erreurs fréquemment commises et comment les éviter. Grâce à ces informations, vous serez en mesure d’optimiser la longévité et la fiabilité de votre moteur.

La précision et la rigueur sont des éléments clés lorsqu’il s’agit de gérer les connexions électriques liées à l’injection. Une mauvaise gestion de ces éléments peut nuire à la performance globale et entraîner des réparations lourdes. En suivant les étapes appropriées, vous garantissez un fonctionnement sans faille de votre moteur.

Comprendre le câblage des injecteurs 6.7 Cummins

Un moteur à haute performance repose sur une gestion précise de son système d’alimentation en carburant. Les connexions électriques qui relient les différents composants sont essentielles pour garantir une injection efficace et un bon fonctionnement du moteur. Une installation correcte permet d’éviter des pannes coûteuses et assure une performance optimale du véhicule.

Les principes de base du système de gestion

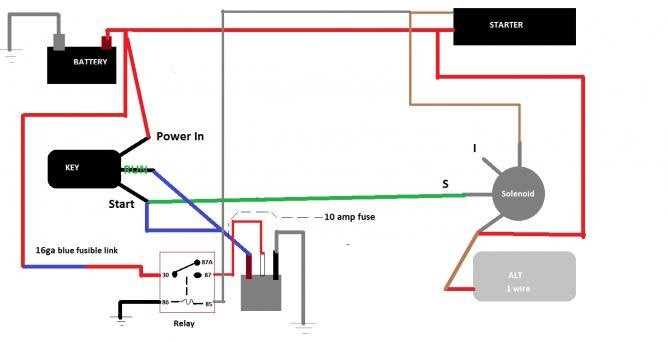

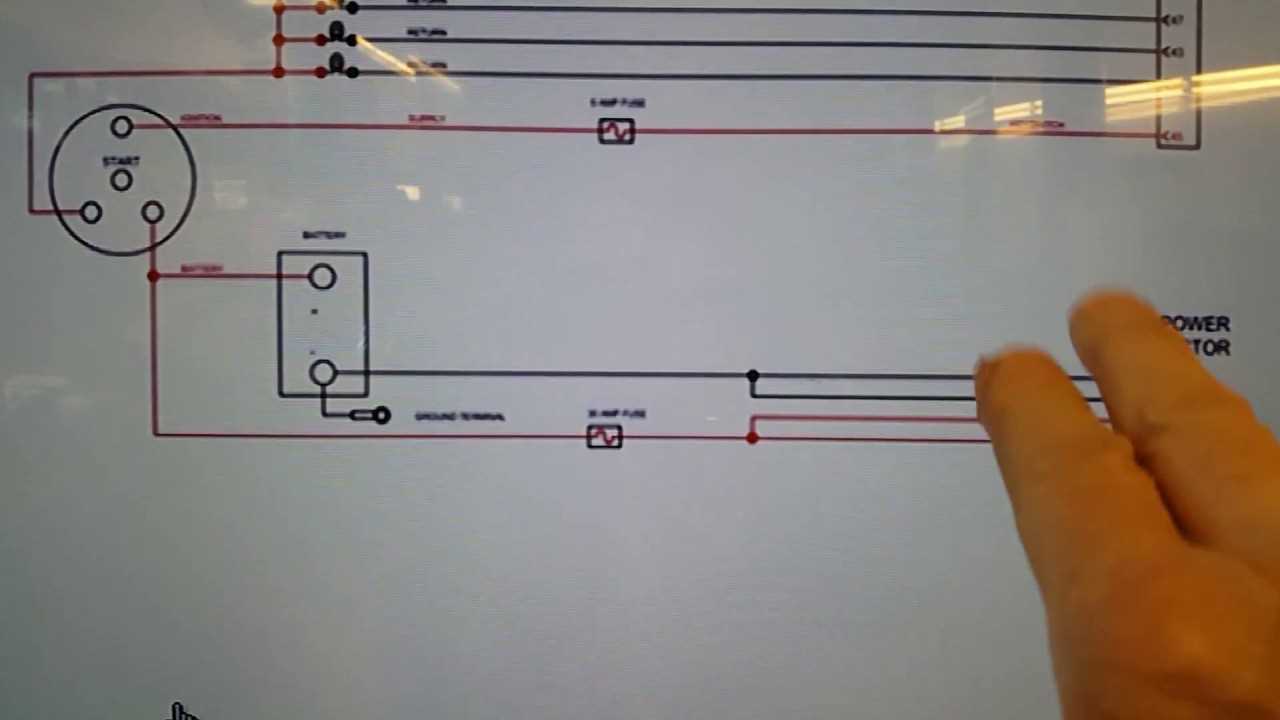

Le système de gestion du moteur inclut plusieurs éléments électroniques qui coordonnent l’alimentation en carburant. Ces éléments sont connectés à un réseau complexe de câblages, chacun ayant une fonction spécifique. Il est crucial de comprendre la relation entre ces composants pour effectuer une maintenance efficace ou résoudre des problèmes.

- Composants clés : Les capteurs, les relais et les connecteurs sont des éléments essentiels du système, et leur rôle est de garantir que chaque injecteur reçoit les signaux appropriés.

- Fonction des câblages : Les câbles transmettent l’énergie nécessaire à l’ouverture et à la fermeture des valves, ce qui permet un dosage précis du carburant dans les cylindres.

- Impact des connexions défectueuses : Un mauvais câblage peut entraîner des erreurs de synchronisation et un mauvais dosage, affectant ainsi la puissance du moteur et augmentant la consommation de carburant.

Les étapes pour vérifier les connexions

Pour garantir un bon fonctionnement, il est important de vérifier régulièrement les connexions électriques du système. Voici les étapes principales pour effectuer cette vérification :

- Vérifiez l’intégrité des câbles et des connecteurs, en recherchant tout signe d’usure ou de corrosion.

- Assurez-vous que chaque câble est correctement fixé et qu’il n’y a pas de faux contacts ou de courts-circuits.

- Testez les différents composants à l’aide d’un multimètre pour vérifier leur fonctionnalité.

- Si des anomalies sont détectées, remplacez immédiatement les pièces défectueuses pour éviter des défaillances supplémentaires.

Un câblage bien compris et correctement installé est essentiel pour maintenir la performance du moteur à son niveau optimal. La vigilance et l’entretien régulier sont les clés pour éviter des problèmes coûteux à l’avenir.

Guide étape par étape pour le branchement

Le branchement des composants électroniques d’un moteur est une étape cruciale pour assurer une performance optimale. Chaque connexion doit être réalisée avec soin pour garantir que tous les éléments du système de gestion reçoivent les signaux nécessaires au bon fonctionnement du moteur. Ce guide détaillé vous permettra de comprendre et d’effectuer correctement ces connexions essentielles.

Avant de commencer, assurez-vous d’avoir les outils appropriés et d’être dans un environnement propre pour éviter toute contamination des composants. Il est également important de suivre les instructions du fabricant pour chaque étape, car les erreurs de branchement peuvent entraîner des dysfonctionnements importants.

Voici les étapes clés pour réaliser le branchement de manière sûre et efficace :

- Préparation des câbles : Vérifiez chaque câble pour détecter tout signe d’usure ou de dommage. Assurez-vous qu’ils sont de la bonne longueur et qu’ils correspondent aux spécifications techniques du moteur.

- Identification des bornes et des connecteurs : Avant de brancher, identifiez correctement chaque borne et connecteur. Consultez les schémas techniques pour être certain de la correspondance entre les différents éléments.

- Connexion des composants : Connectez les câbles aux bornes correspondantes, en veillant à ce qu’ils soient bien fixés et ne risquent pas de se déconnecter sous l’effet des vibrations du moteur.

- Vérification des connexions : Après chaque branchement, vérifiez visuellement et à l’aide d’un multimètre que les connexions sont correctes. Assurez-vous qu’il n’y a pas de court-circuit ou de faux contact.

- Test du système : Une fois toutes les connexions réalisées, effectuez un test pour vérifier que le système fonctionne comme prévu. Vérifiez que les composants réagissent correctement aux signaux électriques et que le moteur démarre sans problème.

Le respect de ces étapes vous permettra d’assurer un branchement sûr et fiable de l’ensemble du système, garantissant ainsi une performance optimale et une durabilité accrue de votre moteur. En cas de doute, n’hésitez pas à consulter un professionnel pour éviter des erreurs coûteuses.

Erreurs courantes dans le câblage des injecteurs

Le câblage des composants du moteur est une tâche délicate qui requiert précision et soin. Cependant, même les techniciens les plus expérimentés peuvent commettre des erreurs qui affectent la performance du moteur. Ces erreurs peuvent entraîner des problèmes de démarrage, une consommation excessive de carburant ou des pannes imprévues. Il est donc essentiel de connaître les erreurs fréquentes pour pouvoir les éviter.

Erreurs de connexion

Une des erreurs les plus courantes dans l’installation des connexions électriques est un mauvais branchement des câbles. Cela peut se produire lorsque les connecteurs sont mal fixés ou que les câbles sont reliés aux mauvaises bornes. Ces erreurs peuvent causer des courts-circuits, une perte de signal ou même endommager des composants essentiels.

- Connecteurs mal insérés : Si les connecteurs ne sont pas correctement en place, ils risquent de se débrancher sous l’effet des vibrations ou de provoquer des défaillances électriques.

- Utilisation de mauvais câbles : Des câbles de mauvaise qualité ou inadaptés aux spécifications du moteur peuvent réduire l’efficacité de l’ensemble du système.

- Raccordements inversés : Relier les câbles aux bornes incorrectes peut empêcher le bon fonctionnement des composants, affectant ainsi l’alimentation en carburant et la performance du moteur.

Problèmes d’isolation et d’usure

L’usure des câbles et des connecteurs peut entraîner des courts-circuits ou des problèmes de signal. Une mauvaise isolation des câbles, en particulier dans des environnements humides ou sous forte chaleur, peut provoquer des défaillances électriques et affecter l’ensemble du système.

- Isolation endommagée : Des câbles dont l’isolation est abîmée par l’usure ou les conditions environnementales peuvent provoquer des fuites de courant, compromettant ainsi la sécurité du moteur.

- Corrosion des connecteurs : Les connecteurs métalliques peuvent se corroder, surtout dans les zones exposées à l’humidité. Cela peut perturber les connexions électriques et entraîner des erreurs de fonctionnement.

- Érosion des câbles : L’érosion causée par la chaleur excessive ou l’usure mécanique peut altérer les performances du moteur et entraîner des pannes répétées.

En évitant ces erreurs fréquentes, vous pouvez garantir une installation correcte et une performance optimale de votre moteur. Un entretien régulier des composants électriques et une inspection minutieuse lors du montage sont essentiels pour assurer la fiabilité et la durabilité du système.