Les systèmes de contrôle de moteurs sans balais sont au cœur de nombreuses applications, des modèles réduits aux drones professionnels. Une bonne compréhension de leur branchement est essentielle pour garantir une performance optimale et éviter des dysfonctionnements. Ce processus de connexion peut sembler complexe pour les novices, mais il est possible de le maîtriser en suivant des étapes simples et en choisissant les bons composants.

Un câblage correct assure non seulement la sécurité du système, mais aussi son efficacité. Un mauvais raccordement peut entraîner des pannes ou une diminution de la puissance. L’objectif est de comprendre la relation entre les différents composants, de connaître les types de connecteurs à utiliser, et d’apprendre à assembler chaque élément de manière cohérente et sécurisée.

Dans cet article, nous allons explorer les meilleures pratiques pour effectuer ces connexions, identifier les problèmes courants et fournir des conseils sur la façon d’éviter les erreurs les plus fréquentes. Suivez nos recommandations pour tirer pleinement parti de votre matériel et optimiser ses performances.

Comprendre le câblage ESC sans balais

Le bon fonctionnement d’un moteur sans balais repose sur une connexion correcte entre ses différents composants électroniques. Chaque élément du système, qu’il s’agisse du moteur, du contrôleur ou de la batterie, doit être relié de manière précise pour assurer une performance optimale et éviter tout dysfonctionnement. Cette étape cruciale, bien que technique, est indispensable pour garantir la fiabilité et l’efficacité de l’ensemble du système.

Les bases de la connexion des composants

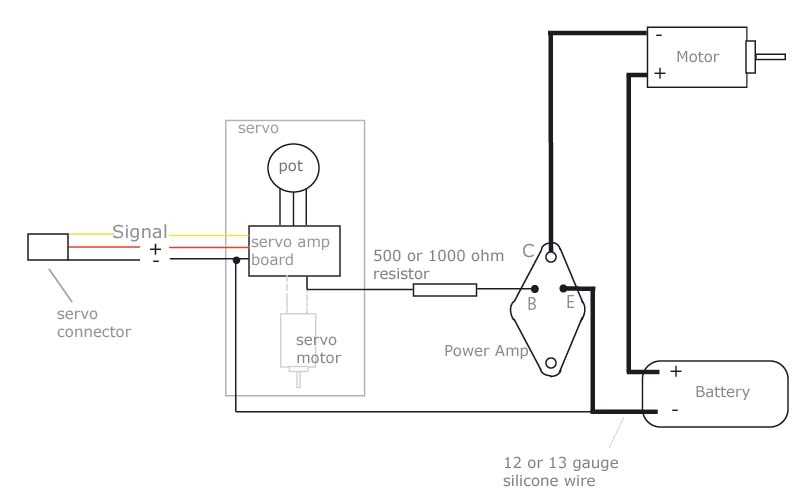

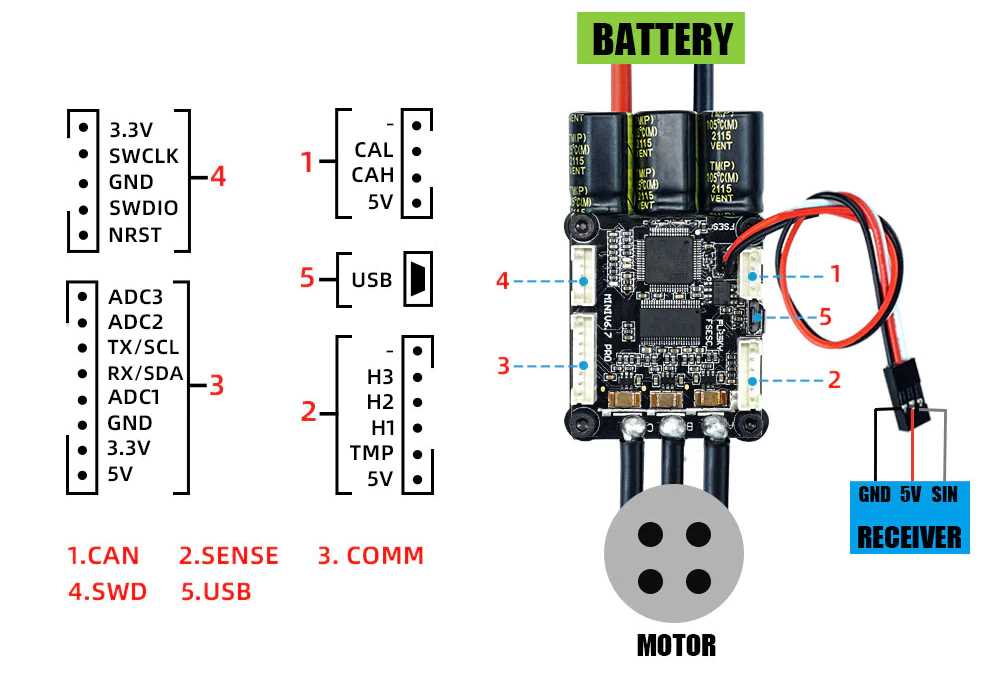

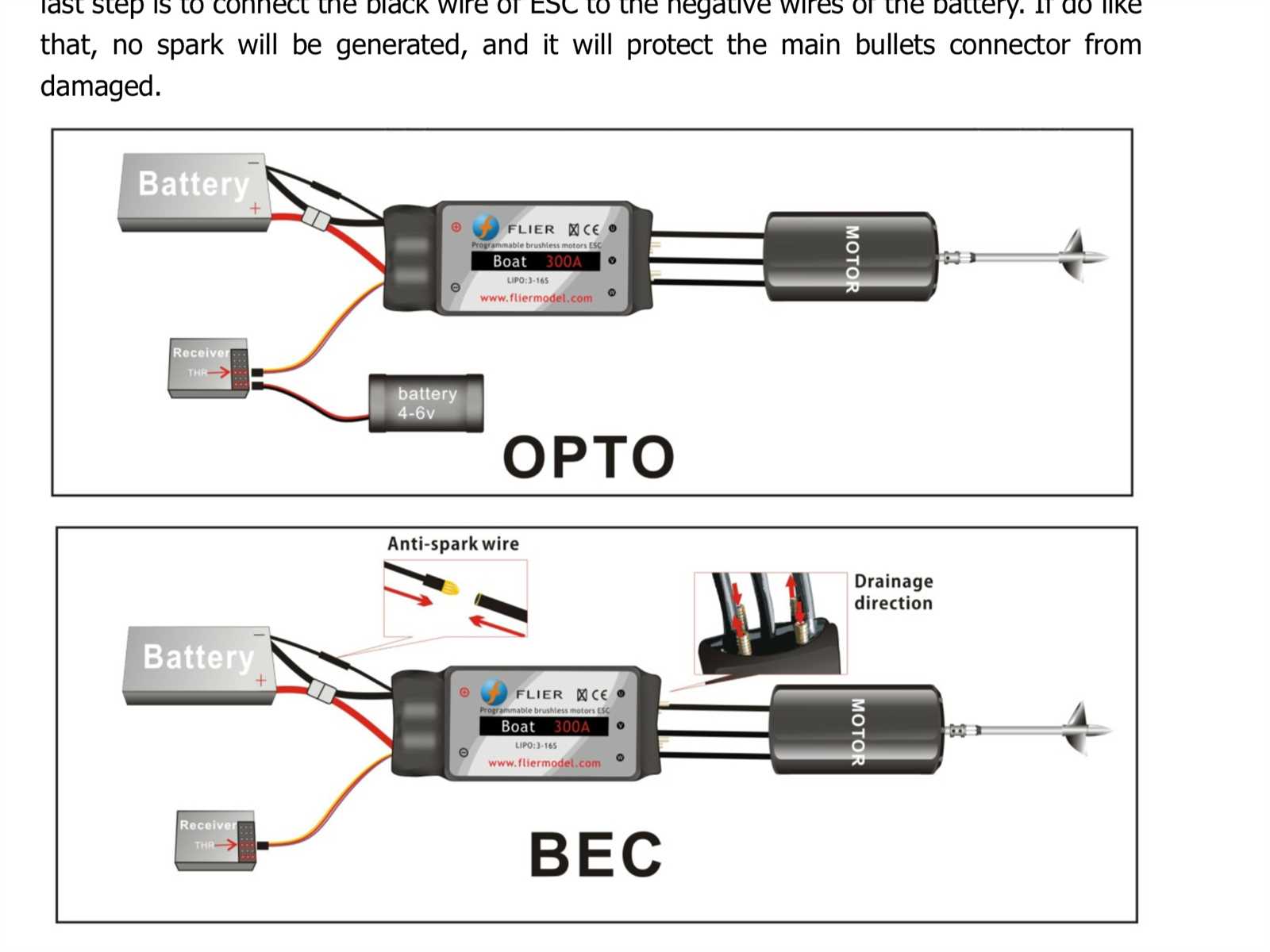

Le système se compose généralement de trois parties principales : le moteur, le contrôleur électronique et la source d’alimentation. Chaque composant doit être connecté de manière à ce que l’énergie soit transmise de façon fluide et sécurisée. Le contrôleur joue un rôle central en régulant la puissance envoyée au moteur en fonction des signaux reçus, tandis que la batterie fournit l’énergie nécessaire pour faire fonctionner le système. Il est essentiel que ces éléments soient connectés correctement pour éviter des courts-circuits ou des pertes de performance.

Importance de la polarité et des câblages adaptés

Lors de l’assemblage, il est primordial de prêter attention à la polarité et aux types de câbles utilisés. Un mauvais raccordement des fils, notamment ceux liés à l’alimentation, peut entraîner des pannes sérieuses, voire endommager irrémédiablement le matériel. Chaque câble doit être correctement isolé et avoir une section adaptée à la puissance du système pour garantir la sécurité et une bonne circulation du courant. Un choix judicieux des connecteurs est également nécessaire pour éviter toute déconnexion accidentelle ou usure prématurée des éléments.

Étapes essentielles pour un montage réussi

Pour réussir l’assemblage d’un moteur sans balais, chaque étape doit être effectuée avec soin et précision. Une installation correcte garantit non seulement la longévité du système, mais optimise également ses performances. Le processus de montage inclut la préparation des composants, la vérification des connexions et l’ajustement des paramètres de contrôle pour s’assurer que tout fonctionne en harmonie.

Préparation des composants et outils

Avant de commencer l’assemblage, il est important de rassembler tous les composants nécessaires ainsi que les outils adaptés. Assurez-vous que le moteur, le contrôleur, les câbles et la batterie sont en bon état. Vérifiez également que vous disposez des outils de base tels que des tournevis, des pinces et des testeurs de tension. Cette étape de préparation vous évitera des erreurs lors du montage et facilitera le processus.

Vérification des connexions et tests

Une fois les composants assemblés, il est crucial de vérifier chaque connexion. Assurez-vous que les câbles sont bien fixés et que les polarités sont respectées. Avant de mettre en marche le système, effectuez des tests de continuité et de tension pour vous assurer qu’aucune connexion n’est défectueuse. Si tout est correctement raccordé, vous pouvez procéder à l’allumage et observer le comportement du moteur pour détecter d’éventuelles anomalies.

Types de connecteurs pour ESC sans balais

Les connecteurs jouent un rôle crucial dans la fiabilité et la performance de votre système électronique. Ils assurent une transmission stable de l’énergie et des signaux entre les différents composants. Il existe une variété de connecteurs, chacun étant conçu pour répondre à des besoins spécifiques en termes de courant, de tension et de robustesse. Choisir le bon type de connecteur est essentiel pour éviter les déconnexions et assurer une utilisation en toute sécurité du système.

Connecteurs à haute capacité de courant

Pour les systèmes nécessitant un fort débit d’énergie, il est important de sélectionner des connecteurs capables de supporter des courants élevés. Les connecteurs de type XT60 et XT90 sont parmi les plus populaires dans les applications à haute puissance. Ces connecteurs offrent une excellente résistance aux températures élevées et assurent une connexion solide, réduisant ainsi les risques de faux contacts. Ils sont idéals pour les moteurs et contrôleurs qui demandent des performances optimales.

Connecteurs pour signaux et contrôles

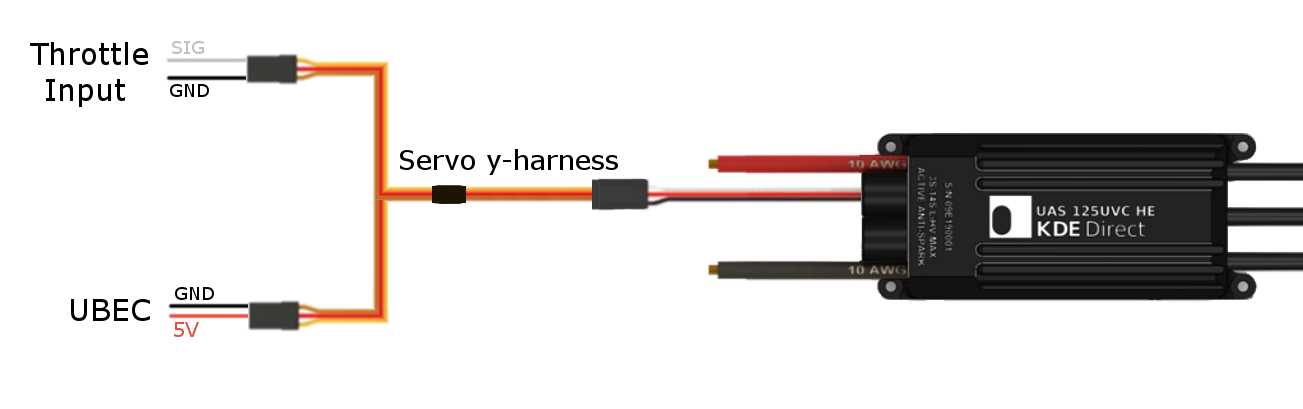

Outre les connecteurs d’alimentation, il est également nécessaire de connecter les fils de signal qui transmettent les informations entre le contrôleur et le moteur. Les connecteurs JST sont fréquemment utilisés pour ces connexions en raison de leur petite taille et de leur fiabilité. Ils sont adaptés aux signaux de faible intensité et sont souvent employés dans les systèmes de régulation. Le choix du connecteur pour les signaux dépend des spécifications de votre matériel et de la distance sur laquelle les informations doivent être transmises.

Choisir les bons câbles et adaptateurs

Le choix des câbles et des adaptateurs est une étape clé pour assurer le bon fonctionnement et la sécurité de votre système. Il est essentiel de sélectionner des câbles adaptés à la puissance de votre installation afin de garantir une transmission d’énergie stable et efficace. Un mauvais choix de câbles ou d’adaptateurs peut entraîner une perte de performance, des surchauffes ou même des pannes matérielles. Il est donc important de bien comprendre les caractéristiques de chaque composant pour faire le bon choix.

Critères de sélection des câbles

Lors du choix des câbles, plusieurs critères doivent être pris en compte, tels que la section du fil, la résistance à la chaleur et la capacité à supporter des courants élevés. Une section trop petite peut entraîner une surchauffe, tandis qu’une section trop grande peut être inutilement encombrante. Il est également crucial de tenir compte de l’isolant du câble, qui doit être résistant aux températures et aux conditions d’environnement spécifiques de votre installation.

Adaptateurs pour une connexion fiable

Les adaptateurs permettent d’établir une connexion entre les différents éléments du système. Il est important de choisir des adaptateurs de qualité, capables de supporter des tensions et des courants élevés sans compromettre la sécurité. Les adaptateurs mal choisis peuvent provoquer des déconnexions ou même des courts-circuits, ce qui peut endommager le matériel. Les adaptateurs doivent également être compatibles avec les connecteurs utilisés, pour assurer une bonne prise et une transmission optimale.

| Type de câble | Application | Caractéristiques |

|---|---|---|

| Fil AWG 10 | Haute puissance | Supporte des courants élevés, utilisé pour les connexions principales |

| Fil AWG 14 | Applications standards | Idéal pour les systèmes nécessitant un courant modéré |

| Fil AWG 18 | Signaux et connexions faibles | Utilisé pour les signaux de faible intensité, comme les connexions de capteurs |

Dépanner un ESC sans balais

Lorsque des problèmes surviennent avec votre système électronique, il est important de pouvoir identifier rapidement la source du dysfonctionnement pour éviter d’endommager les composants. Le dépannage d’un contrôleur de moteur sans balais nécessite une approche méthodique. En suivant quelques étapes de base et en vérifiant les connexions, vous pourrez résoudre la plupart des problèmes courants sans nécessiter de matériel supplémentaire ou d’interventions coûteuses.

Vérification des connexions et des câbles

La première étape dans le dépannage consiste toujours à vérifier les connexions. Un câble mal connecté ou un mauvais contact peut être la cause d’un fonctionnement irrégulier du système. Voici quelques points à vérifier :

- Assurez-vous que tous les câbles sont bien branchés et qu’aucun d’entre eux n’est desserré.

- Vérifiez les connecteurs pour détecter d’éventuels signes d’usure ou de corrosion.

- Inspectez les câbles pour détecter d’éventuelles coupures ou dégradations de l’isolant.

Test de la batterie et des composants électroniques

Une autre cause fréquente de panne est une batterie défectueuse ou insuffisamment chargée. Il est donc essentiel de tester la batterie avant d’explorer d’autres pistes. Pour cela, utilisez un multimètre pour mesurer la tension de la batterie. Si la tension est inférieure à celle spécifiée pour votre système, remplacez-la ou rechargez-la. En outre, vérifiez que le contrôleur électronique fonctionne correctement en vérifiant l’absence de court-circuit et en mesurant la sortie de puissance.

- Testez la tension de la batterie à l’aide d’un multimètre.

- Vérifiez la sortie de puissance du contrôleur en mesurant les signaux envoyés au moteur.

- Si un problème persiste, essayez de réinitialiser ou de mettre à jour le contrôleur, si possible.