Le bon fonctionnement des systèmes modernes de gestion moteur dépend de la précision des informations transmises par les capteurs. Ces dispositifs jouent un rôle essentiel dans la synchronisation des composants internes du moteur, garantissant ainsi des performances optimales et une consommation efficace. Comprendre leur installation et leur câblage est crucial pour éviter des erreurs qui pourraient compromettre le bon fonctionnement du véhicule.

Dans cet article, nous allons explorer les éléments clés de l’installation d’un capteur de position, en vous fournissant des explications détaillées sur la façon de connecter les différents fils. Ce processus, bien qu’apparemment simple, nécessite une certaine précision pour s’assurer que les signaux sont correctement transmis entre les composants électroniques du moteur.

Suivre les bonnes pratiques lors de l’assemblage du système permet non seulement d’éviter des pannes, mais aussi de prolonger la durée de vie des éléments impliqués. Vous apprendrez comment éviter les erreurs fréquentes et comment procéder étape par étape pour une installation réussie.

Comprendre le capteur de vilebrequin

Le capteur de position du moteur est un élément clé pour le bon fonctionnement du système de gestion du moteur. Il mesure la rotation de certaines pièces mécaniques, permettant à l’ordinateur de bord de déterminer avec précision le moment d’injection et d’allumage. Sans cette information, le moteur ne pourrait pas fonctionner efficacement, ce qui affecterait ses performances et sa consommation de carburant.

Le capteur est conçu pour détecter des mouvements spécifiques, généralement au niveau du vilebrequin, et transmettre des données cruciales aux autres composants électroniques du véhicule. Ce signal est essentiel pour la synchronisation parfaite de l’ensemble du système de combustion, garantissant ainsi une combustion optimale et un fonctionnement fluide du moteur.

En raison de sa fonction vitale, la défaillance de ce composant peut entraîner des problèmes importants, tels qu’un démarrage difficile, des ratés moteur ou une perte de puissance. Il est donc crucial de comprendre son rôle et de savoir comment il interagit avec le reste du système pour assurer une performance optimale du moteur.

Comment interpréter le schéma de câblage

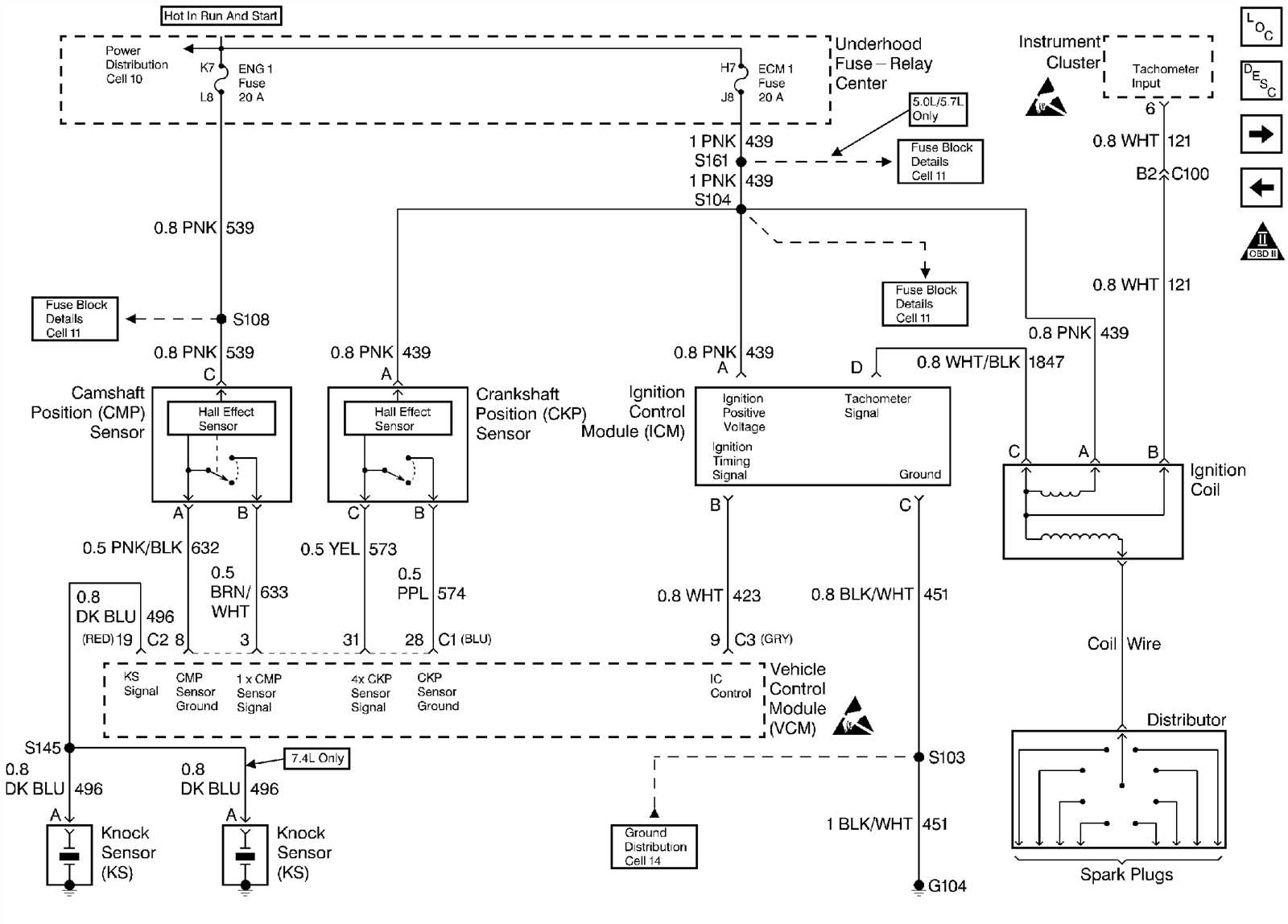

Comprendre un schéma électrique pour connecter correctement un capteur de position nécessite une analyse minutieuse des différents éléments. Un tel schéma illustre comment chaque composant se relie aux autres, en précisant les connexions nécessaires et les flux de signaux. Il permet de visualiser les étapes d’installation et d’assurer que toutes les connexions sont correctement réalisées pour un fonctionnement optimal.

Identifier les composants principaux

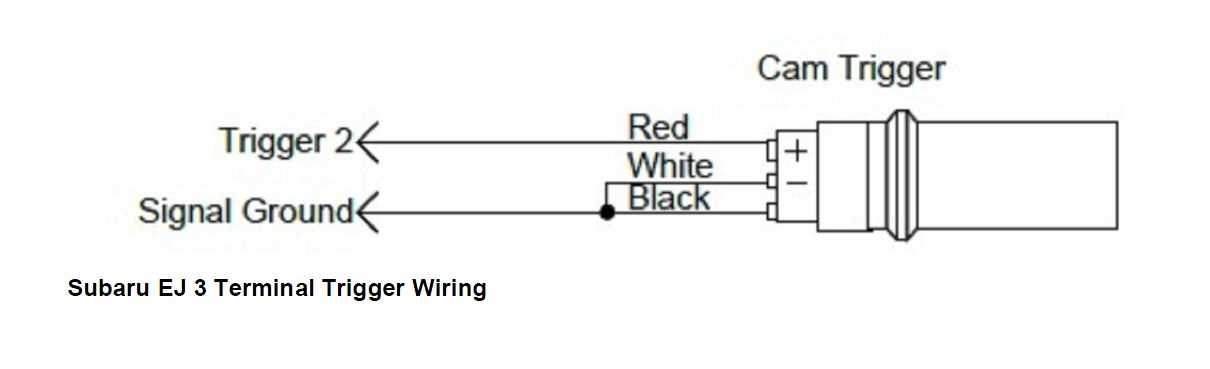

Le schéma montre les deux éléments principaux du système, chaque connexion étant marquée de manière claire pour identifier son origine et sa destination. Il est important de bien comprendre l’orientation de ces éléments pour éviter toute erreur lors de l’assemblage. Chaque ligne représente un circuit spécifique, que ce soit pour l’alimentation ou pour la transmission des données essentielles entre les différents modules.

Vérifier les connexions et polarité

La polarité et l’intégrité des connexions jouent un rôle fondamental dans le bon fonctionnement du moteur. Une connexion mal réalisée ou une polarité inversée peut entraîner un dysfonctionnement du système. Il est donc crucial de s’assurer que chaque point de connexion suit les indications du schéma. Cela garantit que le signal est transmis correctement et que le capteur peut jouer son rôle de manière fiable.

Erreurs courantes et solutions rapides

Lors de l’installation ou de la réparation des composants moteurs, certaines erreurs peuvent compromettre leur bon fonctionnement. Ces problèmes peuvent être liés à des connexions mal réalisées, des erreurs de polarité ou une mauvaise interprétation des instructions. Heureusement, il existe des solutions simples pour résoudre ces dysfonctionnements et garantir une performance optimale du moteur.

Connexion incorrecte : L’une des erreurs les plus fréquentes est une mauvaise connexion entre les différents composants. Vérifiez toujours les correspondances des câbles en fonction du schéma, en vous assurant que chaque fil est connecté au bon terminal. Une simple inversion peut entraîner un dysfonctionnement du système.

Polarité inversée : L’alimentation du capteur doit respecter une polarité spécifique. Si celle-ci est inversée, le capteur ne pourra pas transmettre les données correctement. Dans ce cas, il suffit de rebrancher les câbles en respectant l’orientation indiquée sur le schéma.

Signal faible ou erroné : Si le moteur ne répond pas comme prévu, il se peut qu’un signal soit perturbé en raison d’une connexion défectueuse ou d’une mauvaise isolation. Assurez-vous que tous les points de contact sont propres et bien fixés. Un nettoyage et une vérification minutieuse des connexions peuvent souvent résoudre ce type de problème.