Lors de l’installation et de l’entretien des moteurs électriques, comprendre les principes fondamentaux de leur circuit est essentiel pour assurer leur bon fonctionnement. Les moteurs à courant alternatif, en particulier, nécessitent des composants spécifiques pour démarrer et maintenir leur performance une fois en marche. La configuration correcte de ces éléments est cruciale pour éviter des pannes et prolonger la durée de vie des appareils.

Les connexions électriques jouent un rôle clé dans ce processus. Chaque moteur possède un système interne qui permet d’initier sa rotation et de la maintenir à une vitesse optimale. Une mauvaise installation ou un mauvais câblage peut entraîner une surchauffe ou une défaillance prématurée. Ainsi, il est important de suivre des instructions précises lors de l’assemblage du moteur et de vérifier régulièrement l’intégrité du système électrique.

Dans cet article, nous explorerons les différents types de circuits utilisés pour le fonctionnement de ces moteurs, en mettant l’accent sur les meilleures pratiques pour garantir un rendement optimal et prévenir les erreurs courantes. En suivant des schémas adaptés, il est possible d’éviter les complications techniques et d’assurer la sécurité de l’installation.

Comprendre le rôle des condensateurs

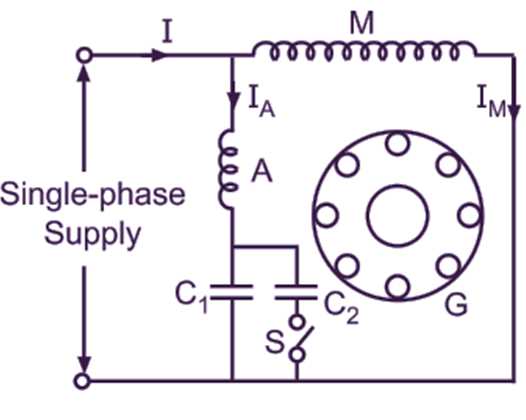

Les moteurs électriques nécessitent des composants essentiels pour assurer leur bon fonctionnement, en particulier lors de leur démarrage et pour maintenir leur performance. Parmi ces éléments, les condensateurs sont souvent utilisés pour fournir un supplément d’énergie au moteur lors des phases critiques. Ces composants permettent non seulement de faciliter l’amorçage du moteur, mais aussi d’optimiser son efficacité tout au long de son fonctionnement.

Fonction principale des condensateurs

Lors du démarrage d’un moteur, un apport temporaire d’énergie est nécessaire pour vaincre l’inertie du rotor et initier la rotation. C’est là qu’interviennent ces éléments. Ils stockent de l’énergie et la libèrent à des moments stratégiques pour améliorer les performances globales du moteur. Sans eux, de nombreux moteurs auraient du mal à démarrer ou à maintenir leur fonctionnement optimal.

Applications pratiques et avantages

- Amélioration de l’efficacité énergétique : Les condensateurs permettent de réduire la consommation d’énergie tout en maintenant un bon rendement.

- Prolongation de la durée de vie : Ils aident à minimiser l’usure des composants du moteur en réduisant les chocs électriques.

- Réduction des pertes : Leur utilisation permet d’éviter les pertes inutiles de puissance, assurant ainsi un fonctionnement plus fluide.

En résumé, bien que leur rôle puisse sembler secondaire, ces dispositifs sont en réalité indispensables pour garantir une performance optimale des moteurs électriques. Ils facilitent non seulement le démarrage mais aussi le fonctionnement prolongé des moteurs dans diverses applications industrielles et domestiques.

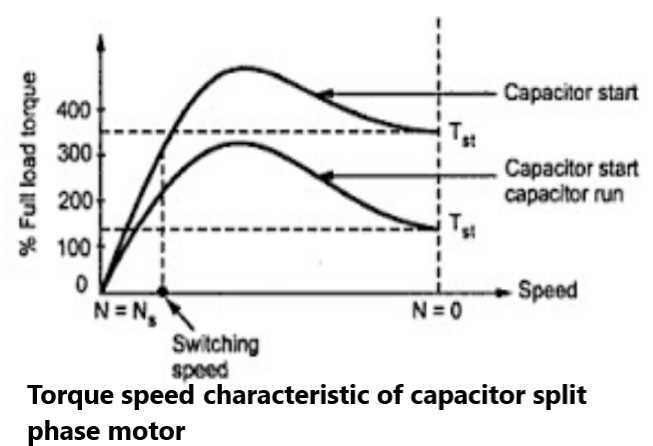

Différences entre démarrage et fonctionnement

Les moteurs électriques traversent différentes phases lors de leur cycle de vie, chacune ayant des exigences spécifiques en termes de puissance et de régulation. La phase initiale, qui permet au moteur de dépasser son inertie, diffère considérablement de la phase continue où il maintient sa vitesse de rotation. Comprendre ces différences est essentiel pour garantir une installation correcte et éviter des dysfonctionnements pouvant nuire à la performance du moteur.

La phase d’initialisation

Lors de la mise en marche d’un moteur, un pic de puissance est nécessaire pour amorcer le mouvement du rotor. Cette étape exige une énergie plus importante que celle requise pour maintenir le moteur en mouvement une fois qu’il est lancé. En conséquence, des dispositifs spécifiques sont utilisés pour fournir cette énergie supplémentaire et assurer un démarrage fluide sans endommager le moteur.

Le fonctionnement continu

Une fois le moteur lancé, il entre dans une phase où l’énergie requise est constante et bien moindre que celle demandée au démarrage. Dans cette phase, l’optimisation de la consommation énergétique devient primordiale pour éviter des pertes et maintenir la performance à un niveau stable. Les systèmes utilisés dans cette phase sont souvent conçus pour réguler la vitesse et la charge du moteur, garantissant ainsi une efficacité maximale sur le long terme.

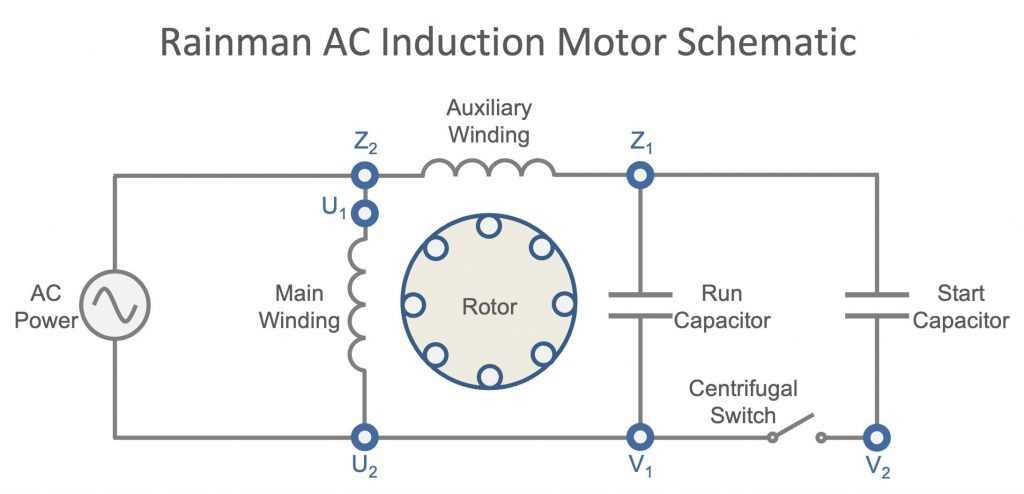

Connexion correcte des condensateurs

Pour assurer une performance optimale des moteurs électriques, il est crucial que les composants internes soient connectés de manière précise. Une mauvaise installation de certains éléments peut entraîner des dysfonctionnements, des pertes d’efficacité, ou même des dommages permanents au moteur. L’importance de connecter correctement ces éléments n’est donc pas à négliger, car cela influe directement sur la fiabilité et la longévité du système.

Respect des normes et spécifications

Avant d’effectuer les connexions, il est essentiel de bien comprendre les spécifications techniques des éléments à connecter. Chaque type de moteur peut nécessiter un agencement particulier des composants, et le non-respect de ces instructions peut entraîner des risques électriques. Il est donc recommandé de suivre les schémas de câblage fournis par les fabricants ou de faire appel à un professionnel qualifié pour effectuer l’installation.

Vérification après installation

Une fois les éléments correctement connectés, il est primordial de vérifier leur bon fonctionnement. Une inspection minutieuse permet de détecter des erreurs ou des malfaçons avant que le moteur ne soit mis en service. Des tests de performance et de résistance doivent être réalisés pour garantir que le moteur démarre efficacement et fonctionne sans surchauffe ni perte de puissance.

Éviter les erreurs courantes de câblage

Lors de l’installation ou de la réparation de moteurs électriques, des erreurs de connexion peuvent survenir, compromettant ainsi l’efficacité du moteur et augmentant les risques de défaillances. Un câblage incorrect peut entraîner une surconsommation d’énergie, un démarrage difficile ou un fonctionnement instable. Pour éviter ces problèmes, il est essentiel de comprendre les erreurs les plus courantes et de suivre les bonnes pratiques lors de l’installation.

Problèmes liés aux mauvaises connexions

Une des erreurs les plus fréquentes est la mauvaise connexion des fils, souvent causée par une mauvaise identification des bornes. Il est crucial de s’assurer que chaque fil est raccordé au bon terminal, selon les indications du fabricant. Une mauvaise connexion peut entraîner une perte de performance, voire une défaillance du moteur en raison de la mauvaise gestion du courant ou de la tension.

Ignorer les précautions de sécurité

Un autre piège courant est de négliger les règles de sécurité pendant le câblage. Il est impératif de couper l’alimentation électrique avant toute intervention pour éviter les risques d’électrocution. De plus, l’utilisation de composants non certifiés ou de matériaux inappropriés peut compromettre l’intégrité du moteur et entraîner des incidents graves. Toujours vérifier la conformité des équipements et suivre les recommandations du fabricant permet d’éviter de telles erreurs.

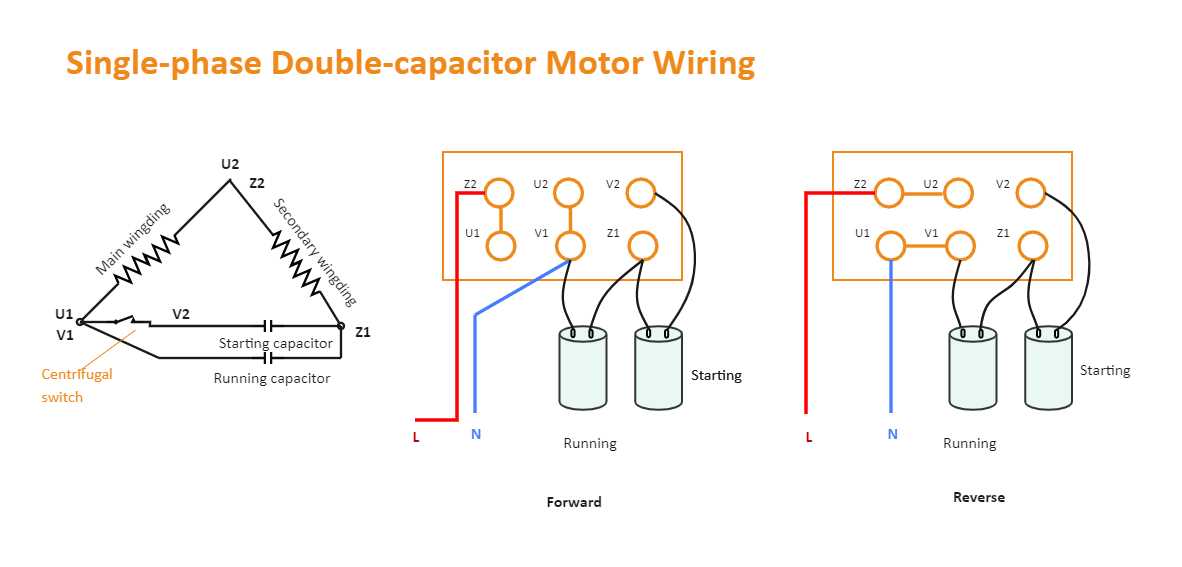

Schémas pour différents moteurs électriques

Chaque moteur électrique présente des caractéristiques et des exigences spécifiques en matière de connexion. Selon le type et l’application, les méthodes de raccordement peuvent varier, notamment en fonction de la taille, de la puissance ou des conditions d’utilisation. Un schéma de raccordement bien conçu est essentiel pour garantir un fonctionnement fiable et efficace de l’appareil tout au long de son cycle de vie.

Il existe plusieurs types de moteurs, chacun ayant son propre besoin en matière de configuration des composants internes. Les moteurs monophasés, par exemple, ont des exigences distinctes par rapport aux moteurs triphasés. De même, certains moteurs industriels peuvent nécessiter des arrangements plus complexes pour assurer un démarrage et un fonctionnement stables. Chaque type de moteur nécessite donc un schéma de raccordement spécifique, adapté à ses caractéristiques électriques et à son usage prévu.

Le choix du schéma de raccordement approprié dépend également des conditions environnementales, telles que l’humidité, la température et la présence de poussières. Il est donc crucial de bien comprendre ces facteurs pour éviter tout dysfonctionnement ou risque de défaillance du moteur. En suivant les recommandations du fabricant et en utilisant des composants de qualité, il est possible de garantir une performance optimale du moteur à long terme.