La configuration électrique permettant de contrôler le sens de rotation d’un moteur est essentielle dans de nombreuses applications industrielles et domestiques. Ce processus repose sur l’utilisation de composants spécifiques qui assurent une inversion fluide et sécurisée du courant électrique. La compréhension de ces éléments et de leur interaction est cruciale pour garantir un fonctionnement optimal et sécurisé des équipements.

Le montage de ce type de système implique plusieurs étapes techniques qui nécessitent une bonne connaissance des principes de l’électronique. Chaque composant joue un rôle clé dans le processus de commutation, permettant ainsi de modifier la direction de rotation du moteur selon les besoins. Un schéma précis est indispensable pour assurer une installation correcte et éviter tout dysfonctionnement.

Dans cet article, nous allons explorer les principales étapes de l’installation d’un tel système, les composants nécessaires à son bon fonctionnement et les précautions à prendre pour assurer la sécurité de l’installation. Un câblage bien conçu est la clé de la réussite, garantissant à la fois l’efficacité et la durabilité du système.

Comprendre le fonctionnement d’un contacteur inverseur

Un système de contrôle de direction pour moteurs électriques repose sur l’utilisation de dispositifs permettant de modifier le flux de courant, afin de changer le sens de rotation. Ce mécanisme est essentiel pour de nombreuses applications industrielles, comme les convoyeurs ou les machines-outils, où il est nécessaire de faire tourner les moteurs dans des directions opposées selon les besoins.

Le rôle des composants clés

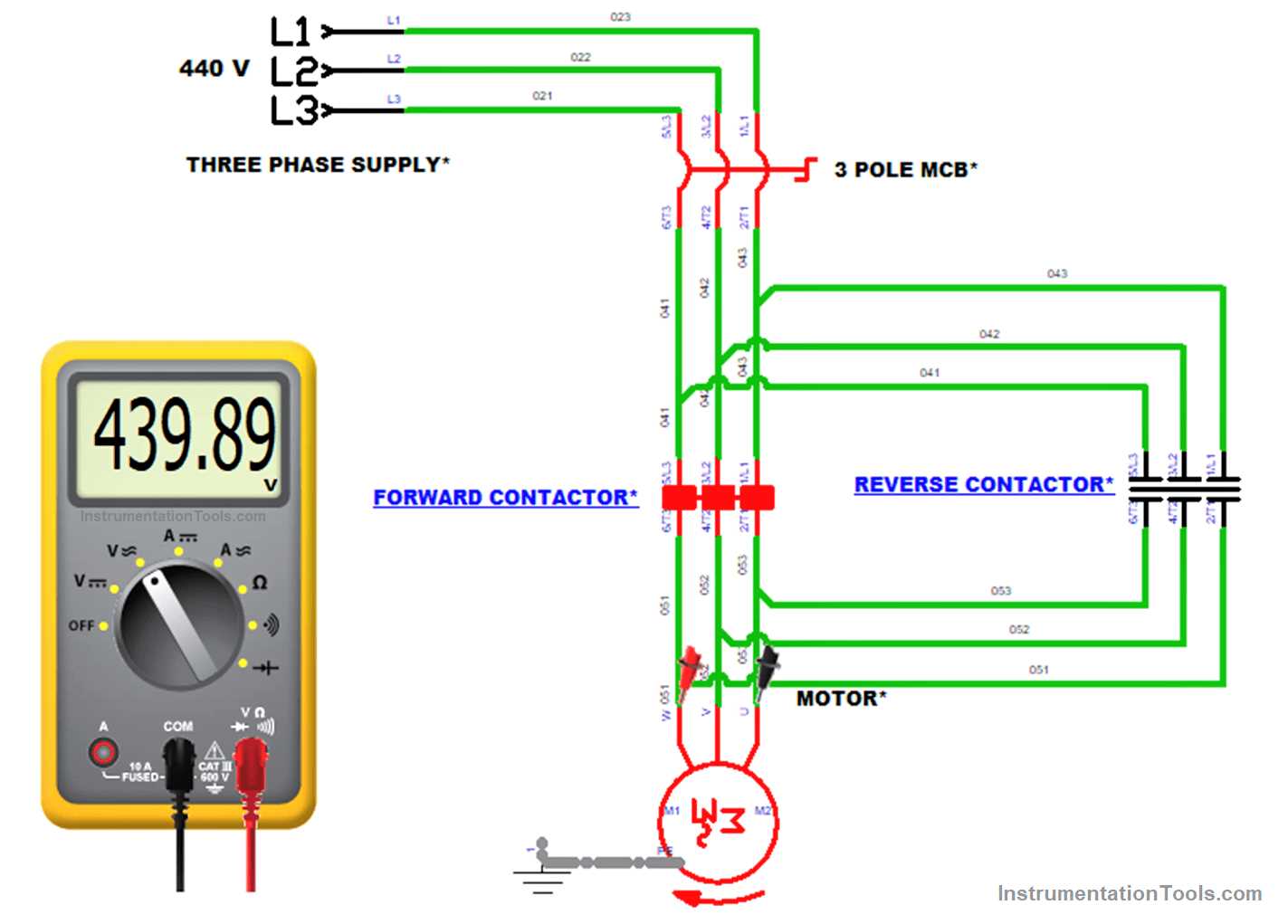

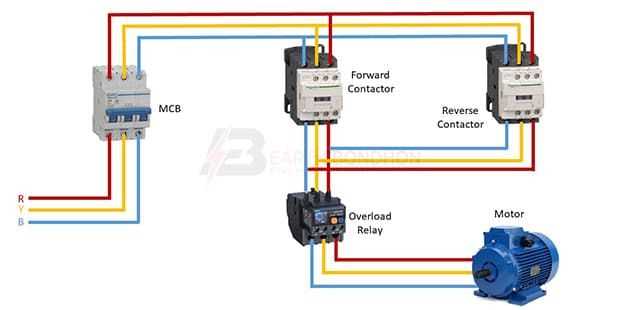

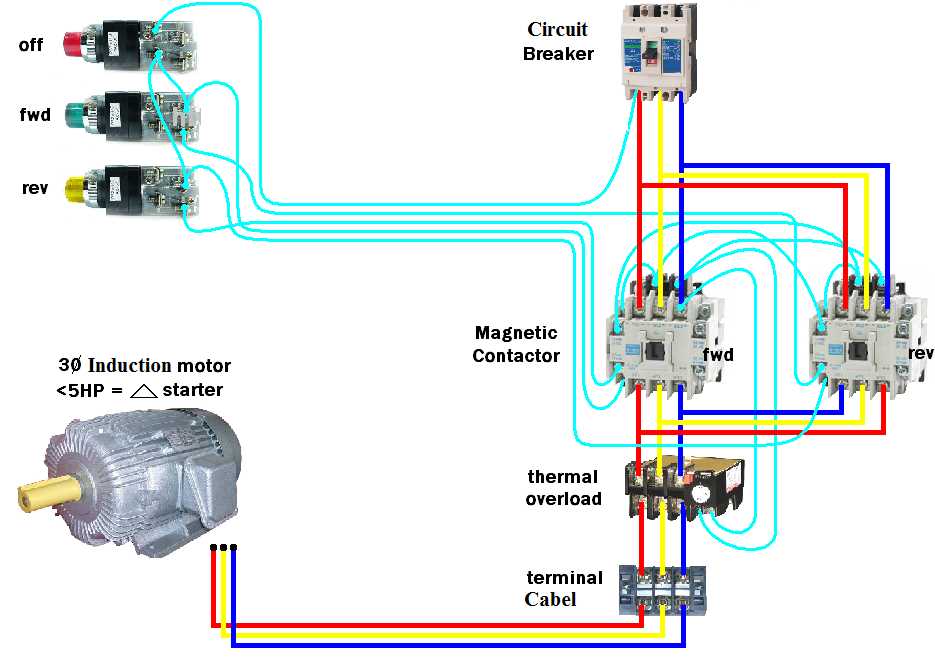

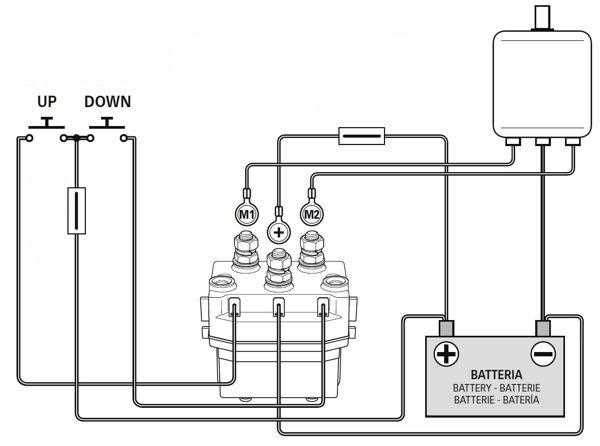

Les éléments essentiels d’un tel système sont les interrupteurs et les relais. Ces dispositifs permettent d’établir une connexion entre différentes phases du réseau électrique pour inverser la direction du courant. Lorsqu’un moteur est alimenté par ces composants, les connexions permettent de faire circuler l’électricité dans le sens opposé, modifiant ainsi le mouvement du moteur. Les relais sont activés par un signal électrique qui déclenche la commutation des connexions, offrant ainsi une solution simple et efficace pour contrôler le sens de rotation.

Les principes de commutation

Le processus de changement de direction repose sur une logique de commutation spécifique. En modifiant la polarité des connexions électriques, on peut inverser la phase qui alimente le moteur. Cela nécessite des interrupteurs qui, lorsqu’ils sont activés, orientent correctement le flux d’énergie vers le moteur. Une fois que le système est installé et bien configuré, il est capable de répondre de manière précise aux besoins de l’utilisateur, tout en assurant la sécurité et l’efficacité de l’équipement.

Étapes pour réaliser le câblage électrique

Pour mettre en place un système permettant d’inverser la direction d’un moteur, il est crucial de suivre une série d’étapes précises. Ce processus nécessite une compréhension claire des connexions électriques et de l’agencement des composants afin de garantir une installation fonctionnelle et sécurisée. La planification du montage et le choix des bons éléments sont des aspects fondamentaux de cette procédure.

Préparation du matériel et des composants

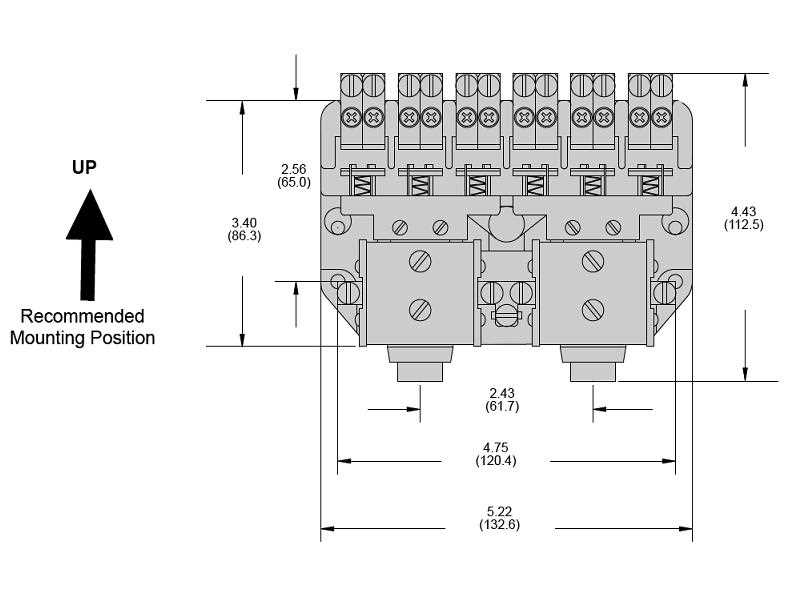

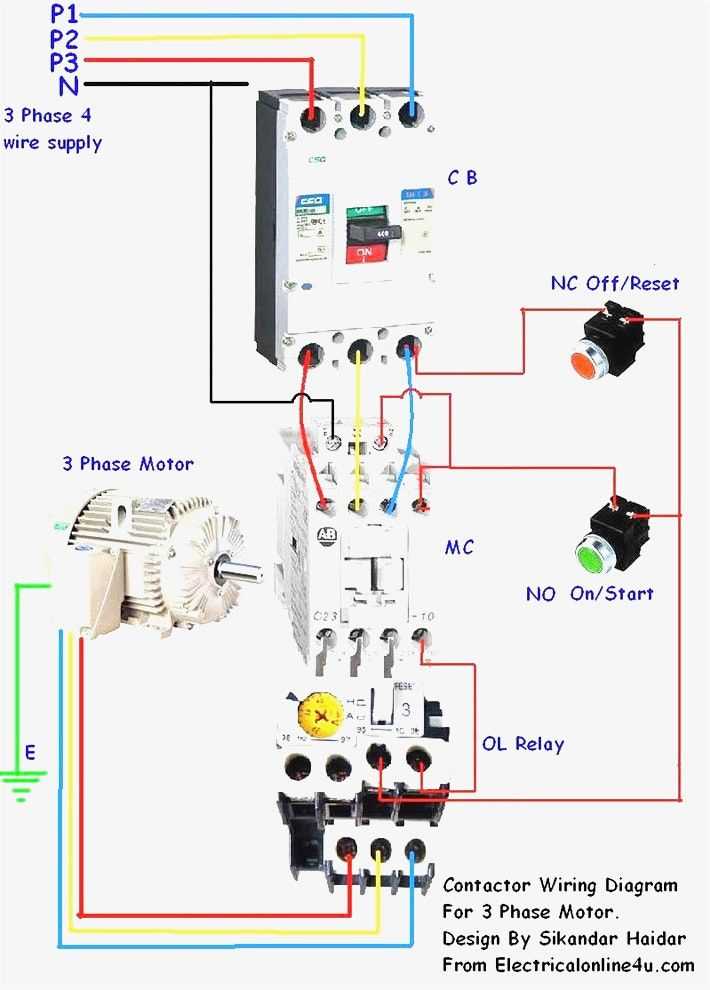

La première étape consiste à rassembler tous les composants nécessaires : interrupteurs, relais, câblage et protections. Il est important de vérifier la compatibilité de chaque élément avec le moteur et les spécifications électriques du système. Avant de commencer, il convient également de couper l’alimentation électrique pour éviter tout accident lors de l’installation.

Réalisations des connexions électriques

Une fois le matériel préparé, il faut réaliser les connexions entre les différents composants. Cela inclut la mise en place des fils sur les bornes des interrupteurs, en respectant scrupuleusement le schéma de montage prévu. Chaque fil doit être correctement connecté pour garantir un passage d’énergie sans erreur. Les relais devront être installés de manière à permettre une commutation efficace, modifiant ainsi le sens de circulation du courant électrique. Une attention particulière doit être portée à l’isolant et à la sécurité des connexions afin d’éviter tout risque de court-circuit.

Applications courantes du contacteur inverseur

Les systèmes permettant de changer le sens de rotation des moteurs sont largement utilisés dans de nombreux secteurs industriels. Ces dispositifs sont essentiels pour des tâches qui nécessitent une direction de mouvement alternée, offrant ainsi une grande flexibilité d’utilisation. En fonction des besoins spécifiques de chaque installation, ces systèmes peuvent être employés dans divers équipements de production et de manutention.

Industrie de la manutention

Dans le secteur de la manutention, les dispositifs permettant d’inverser la direction du moteur sont utilisés pour contrôler les convoyeurs et les systèmes de transport. Par exemple, un convoyeur peut être programmé pour déplacer les matériaux dans un sens, puis changer de direction pour les retourner ou les rediriger vers un autre secteur de l’usine. Ces systèmes de contrôle de direction assurent un flux de travail efficace et une gestion optimisée des stocks ou des produits en transit.

Machines-outils et automatisation

Les machines-outils, comme les tours ou les fraiseuses, bénéficient également de ces systèmes pour ajuster le mouvement des pièces ou des outils. L’inversion de direction permet de réaliser des opérations complexes comme le perçage ou le fraisage dans différentes orientations. Dans l’automatisation industrielle, ces dispositifs sont intégrés pour garantir la précision et la répétabilité des tâches exécutées par des robots ou des machines automatisées, en fonction des instructions du programme de contrôle.