Lorsque vous travaillez sur un moteur LS, une compréhension approfondie de la connexion électrique entre les composants est essentielle pour assurer une performance optimale. Chaque élément doit être correctement branché afin de garantir une communication fluide entre les différentes parties du système d’allumage et de gestion moteur. Une installation incorrecte peut entraîner des dysfonctionnements ou même des pannes graves.

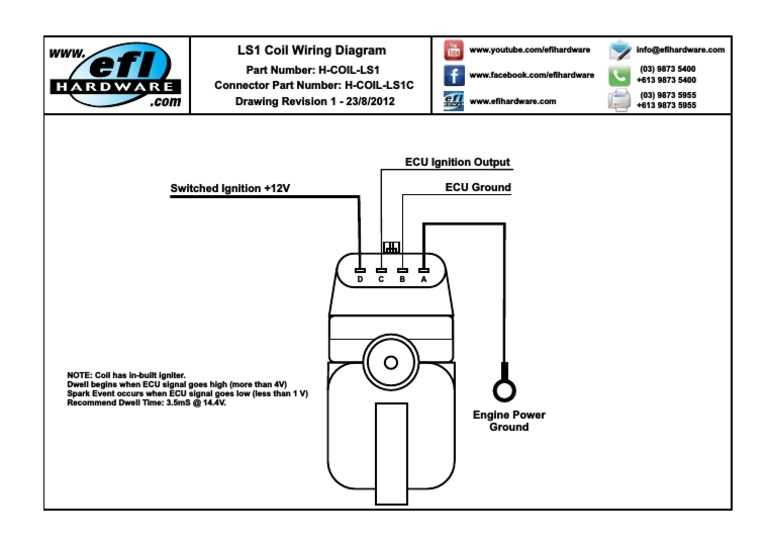

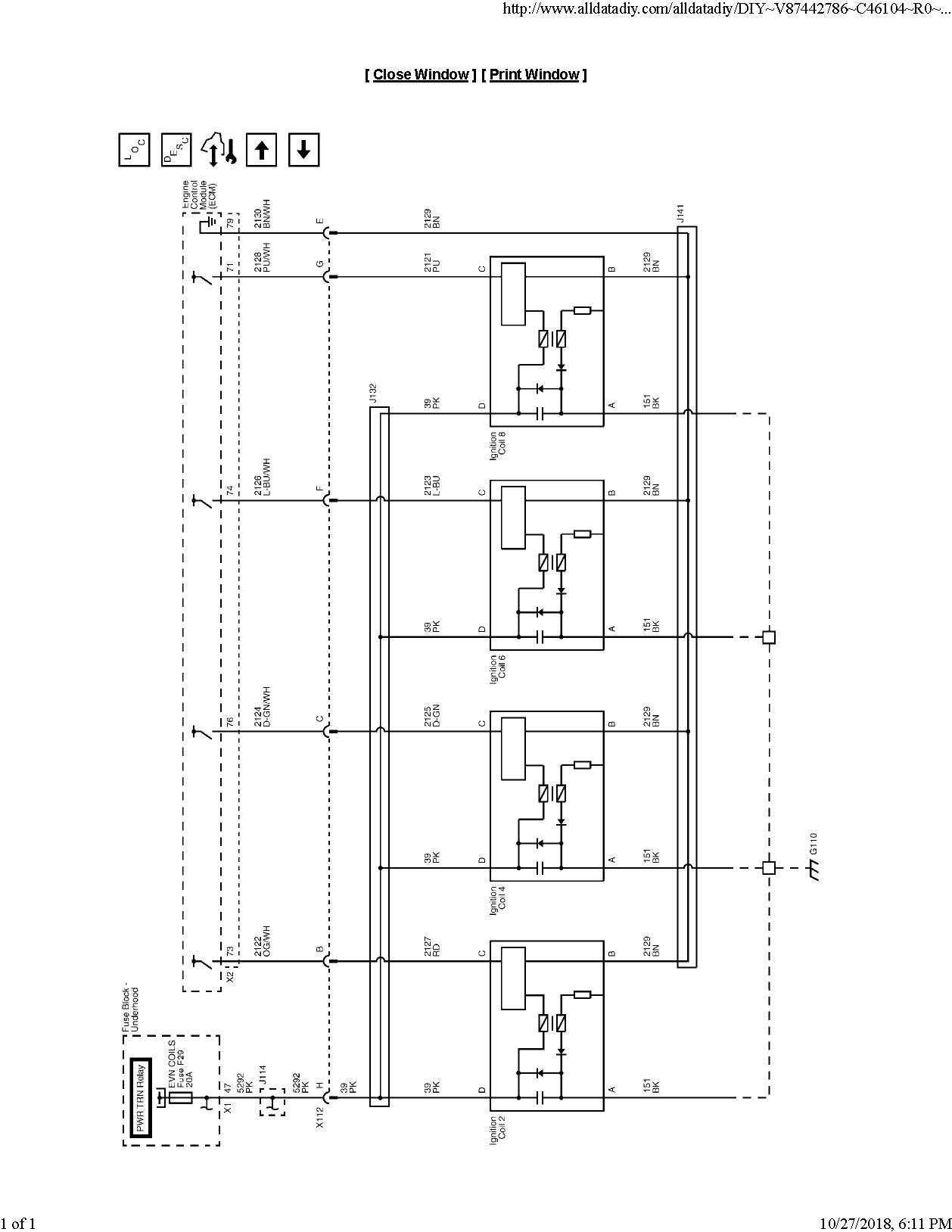

Les schémas de câblage jouent un rôle crucial dans cette tâche. Ces plans permettent de visualiser les différentes connexions nécessaires et de comprendre comment chaque fil interagit avec les autres. Une bonne maîtrise de ces schémas peut vous aider à éviter des erreurs coûteuses et à améliorer la durabilité de votre moteur. Il est donc important de bien les comprendre avant de procéder à toute modification ou installation.

Dans cet article, nous explorerons les bases de l’installation de ces connexions électriques sur un moteur LS. Nous détaillerons les étapes nécessaires et identifierons les défis les plus fréquents auxquels vous pourriez être confronté lors du montage. Suivez nos conseils pour réussir votre projet et assurer une installation fiable et durable.

Comprendre le câblage du faisceau LS

Le câblage d’un moteur LS est essentiel pour assurer la transmission correcte des signaux électriques entre ses composants. Chaque fil et connecteur joue un rôle précis dans l’activation des différents systèmes du moteur. Une bonne compréhension des connexions électriques est donc cruciale pour un montage réussi et une performance optimale du moteur.

Les différents fils qui composent l’ensemble des connexions doivent être disposés selon un schéma précis. Cela permet d’assurer que chaque composant, tel que l’allumage ou les capteurs, reçoit les informations nécessaires au bon fonctionnement du moteur. Il est important de comprendre comment les câbles sont reliés entre eux et d’identifier les fonctions de chaque connexion pour éviter des erreurs qui pourraient affecter la performance ou la sécurité du moteur.

Un câblage mal effectué peut entraîner des défaillances graves, allant de l’incapacité à démarrer le moteur à des dommages permanents aux composants électroniques. C’est pourquoi il est recommandé de suivre scrupuleusement les indications de montage et de s’assurer que chaque connexion est réalisée avec précision. En maîtrisant le principe de ce câblage, vous pourrez assurer une installation propre et fiable.

Étapes pour installer le faisceau de bobine LS

Installer correctement les connexions électriques d’un moteur LS est une étape cruciale pour assurer son bon fonctionnement. Chaque fil doit être positionné avec soin afin que l’ensemble des composants reçoivent les signaux nécessaires pour interagir correctement. Voici les étapes clés pour réaliser cette installation efficacement et éviter des erreurs communes.

La première étape consiste à préparer le moteur et les composants électriques. Assurez-vous que toutes les parties sont propres et prêtes pour l’installation. Il est essentiel de couper l’alimentation électrique avant de commencer le montage afin d’éviter tout risque de court-circuit ou d’accident.

Ensuite, il faut identifier les points de connexion pour chaque fil et s’assurer que les prises sont compatibles. Suivez scrupuleusement les indications de montage, en vous assurant que chaque câble est connecté à son emplacement exact. Une fois les connexions réalisées, vérifiez qu’elles sont sécurisées et correctement fixées pour éviter tout mauvais contact.

Enfin, une fois l’installation terminée, il est essentiel de tester le système pour vérifier que tout fonctionne correctement. Lancez le moteur et vérifiez que chaque composant réagit comme prévu. Si des anomalies apparaissent, revérifiez les connexions pour détecter d’éventuelles erreurs.

Problèmes courants du câblage LS

Lors de l’installation ou de la maintenance du système électrique d’un moteur LS, plusieurs erreurs peuvent survenir, affectant son bon fonctionnement. Ces problèmes peuvent être liés à des connexions incorrectes, des câbles endommagés ou des mauvais contacts, entraînant des défaillances électriques. Il est donc essentiel de connaître les problèmes fréquents pour les éviter et garantir une performance optimale.

Un des problèmes les plus courants est la mauvaise connexion des fils. Si les fils ne sont pas correctement fixés aux connecteurs ou aux bornes, cela peut entraîner une perte de signal ou une interruption du système. Cela se traduit souvent par des ratés d’allumage ou une gestion moteur défectueuse. Il est donc primordial de s’assurer que chaque connexion est bien en place et bien serrée.

Un autre problème fréquent réside dans l’usure des câbles. Les fils peuvent se détériorer avec le temps, surtout si le moteur est exposé à des températures extrêmes ou à des vibrations importantes. Cela peut causer des courts-circuits ou des coupures dans le flux d’électricité. Inspecter régulièrement l’état des câbles et les remplacer en cas de doute est une bonne pratique pour éviter ces risques.

Enfin, des erreurs de câblage peuvent survenir lorsqu’on suit un plan de montage inadéquat ou mal adapté au moteur spécifique. Il est crucial de se référer à des schémas fiables et de vérifier la compatibilité des composants avant de procéder à l’installation. Toute modification sans connaître précisément les spécifications peut entraîner des dysfonctionnements graves.