Le bon câblage d’un moteur électrique est essentiel pour assurer son bon fonctionnement et sa durabilité. Chaque composant du système doit être connecté correctement pour éviter tout dysfonctionnement et garantir une performance optimale. Il existe plusieurs configurations de câblage, chacune adaptée à des besoins spécifiques. Pour les professionnels, comprendre les spécificités de chaque type de branchement est crucial pour intervenir efficacement lors de l’installation ou de la maintenance.

Dans cet article, nous explorerons les différentes méthodes de connexion d’un moteur avec un nombre spécifique de fils. Cela inclut la compréhension des étapes nécessaires pour un câblage précis et les erreurs fréquentes à éviter. Le processus peut sembler complexe, mais une bonne connaissance des principes de base simplifie grandement les tâches techniques et permet de garantir la sécurité du matériel.

Que vous soyez un technicien expérimenté ou un débutant dans le domaine de l’électrotechnique, ce guide vous offrira les informations essentielles pour réussir cette étape cruciale de l’installation. Vous y trouverez des conseils pratiques qui vous aideront à prendre des décisions éclairées et à travailler de manière plus efficace.

Comprendre le câblage moteur Baldor 9 fils

La connexion d’un moteur électrique à neuf fils peut sembler complexe, mais elle suit des principes simples une fois les étapes maîtrisées. Ce type de câblage est couramment utilisé dans des applications industrielles où des configurations spécifiques sont nécessaires pour assurer la performance du moteur. Chaque fil a un rôle précis dans l’acheminement du courant et l’activation des différents enroulements, garantissant ainsi une fonctionnalité optimale du système. Un câblage approprié est essentiel pour éviter tout risque de dysfonctionnement ou de surchauffe.

Les composants du câblage à neuf fils

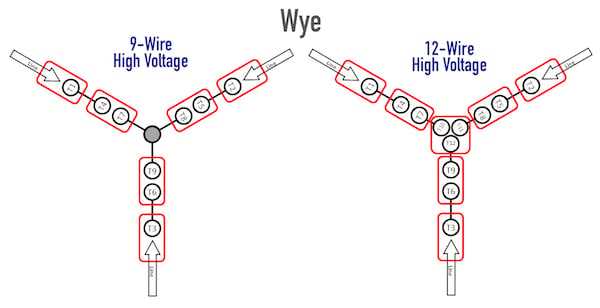

Un moteur avec neuf fils implique généralement plusieurs enroulements internes, chacun devant être connecté à un circuit spécifique. Ces fils permettent de contrôler les différentes phases du moteur, et leur branchement correct est crucial pour assurer une alimentation équilibrée et stable. La majorité des moteurs avec cette configuration sont conçus pour des systèmes triphasés, mais peuvent aussi être utilisés dans des configurations à tension différente, selon les besoins.

Principes de base pour un câblage correct

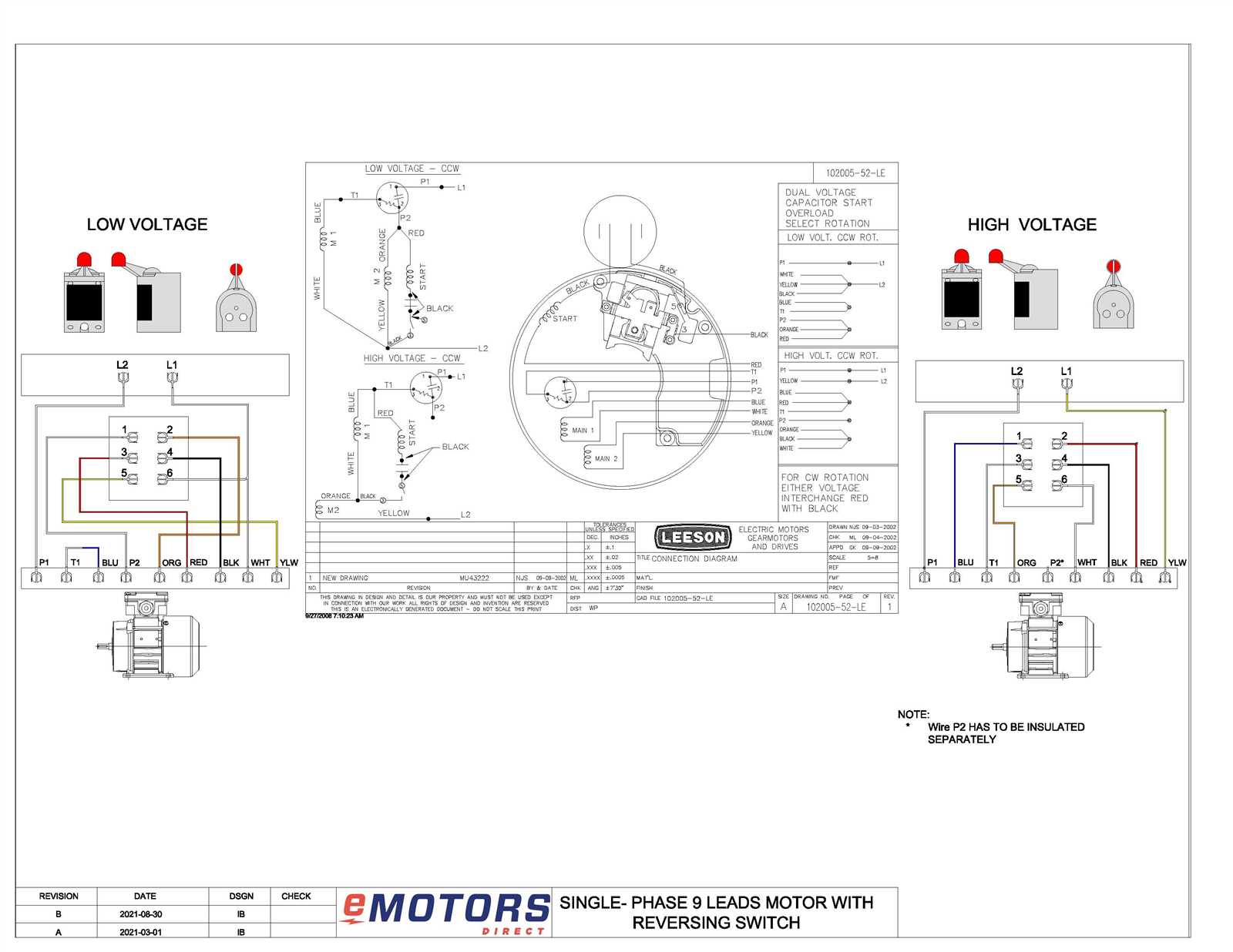

Le câblage de ce type de moteur nécessite de suivre un schéma précis pour garantir que chaque fil soit correctement relié. Il est important de respecter l’ordre et les connexions des fils afin d’éviter tout court-circuit ou mauvaise connexion qui pourrait affecter la performance du moteur. Dans certains cas, un mauvais câblage peut entraîner une surcharge du moteur, une consommation d’énergie excessive, voire une panne prématurée. Pour un montage réussi, il est essentiel de vérifier chaque étape, d’identifier correctement les bornes et d’effectuer des tests de sécurité après l’installation.

Étapes essentielles pour un câblage correct

Réaliser un câblage précis et sécurisé est une étape fondamentale pour assurer le bon fonctionnement de tout système électrique. Une installation soignée permet non seulement d’optimiser les performances, mais aussi d’éviter tout dommage potentiel au matériel. Suivre une série d’étapes définies garantit que chaque connexion est réalisée correctement, minimisant ainsi les risques de dysfonctionnement ou de court-circuit.

Préparation des éléments et vérifications initiales

Avant de commencer toute installation, il est important de vérifier que tous les composants nécessaires sont disponibles et en bon état. Cela inclut les câbles, les bornes, les outils de montage et les dispositifs de protection. Il est également essentiel de s’assurer que le système est bien débranché et que toutes les précautions de sécurité sont respectées. Un mauvais contact ou un mauvais matériel peut entraîner des risques électriques graves.

Connexions et tests de sécurité

Une fois les éléments préparés, il est temps de réaliser les connexions. Chaque fil doit être relié aux bornes appropriées selon le schéma de branchement. Une attention particulière doit être portée aux polarités et aux phases pour éviter toute inversion qui pourrait endommager le système. Après avoir effectué les branchements, il est crucial de tester le système pour vérifier que toutes les connexions sont bien établies et qu’aucune anomalie n’apparaît lors de la mise sous tension. Des outils de mesure peuvent être utilisés pour confirmer la bonne continuité et l’absence de courts-circuits.

Fonctionnement du moteur à 9 fils

Les moteurs électriques utilisant un câblage à neuf fils fonctionnent selon des principes spécifiques qui permettent de gérer les différentes phases d’alimentation. Ce type de moteur est conçu pour fournir une puissance stable et continue, tout en répartissant efficacement l’énergie électrique. La configuration des fils joue un rôle crucial dans l’activation des enroulements et la distribution de la tension, garantissant ainsi une performance optimale dans des applications industrielles diverses.

Les moteurs à neuf fils sont généralement destinés à des systèmes triphasés ou à des configurations spéciales de tension, permettant de varier la puissance délivrée et d’adapter le moteur aux besoins spécifiques de chaque application. Le nombre de fils permet également d’offrir une meilleure gestion thermique et une performance plus régulière.

Principes de fonctionnement

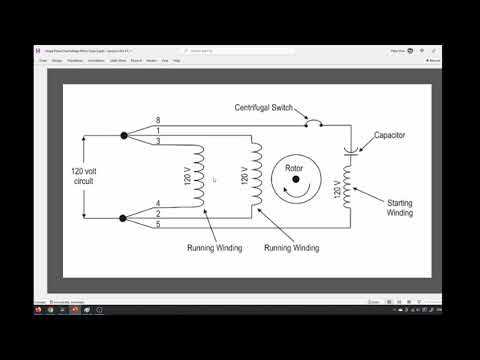

Le moteur à neuf fils fonctionne sur la base de connexions électriques qui relient différents enroulements à des bornes spécifiques. Voici les éléments principaux qui assurent son bon fonctionnement :

- Enroulements principaux : Ils sont responsables de la conversion de l’énergie électrique en énergie mécanique. Chaque enroulement est alimenté par un courant alternatif de phase différente pour créer un champ magnétique rotatif.

- Connexion des fils : Les fils sont connectés de manière à garantir une alternance de phases, permettant au moteur de démarrer et de tourner de manière fluide et continue.

- Protection thermique : Le moteur est souvent équipé de dispositifs pour protéger les enroulements contre la surchauffe, ce qui garantit une durée de vie plus longue et évite les pannes.

Adaptation de la puissance selon l’application

Une autre caractéristique importante de ce type de moteur est sa capacité à ajuster la puissance fournie selon les besoins de l’application. Par exemple, en fonction de la manière dont les fils sont connectés, il est possible d’obtenir différentes valeurs de tension ou de courant. Cela permet au moteur d’être utilisé dans une grande variété de situations, qu’il s’agisse de pompes, de compresseurs ou d’autres dispositifs industriels nécessitant des configurations de puissance spécifiques.

Conseils pour une installation efficace

Une installation réussie d’un système électrique repose sur une planification minutieuse et une exécution précise. Pour garantir une performance optimale et une longue durée de vie du matériel, il est essentiel de suivre des étapes clés tout au long du processus. Une mauvaise installation peut entraîner des pannes, des risques de court-circuit ou une inefficacité énergétique, il est donc crucial de respecter certaines bonnes pratiques.

Vérification des équipements et des outils

Avant de commencer l’installation, assurez-vous que tous les composants nécessaires sont en bon état et adaptés à l’application. Cela inclut non seulement les câbles et bornes, mais aussi les outils utilisés pour le montage. Un mauvais choix de matériel peut nuire à la qualité de l’installation et compromettre la sécurité du système. Pensez également à vérifier la conformité des équipements aux normes électriques en vigueur.

Respect des connexions et tests après installation

Chaque connexion doit être réalisée avec soin, en vérifiant que les fils sont bien fixés aux bornes et que les polarités sont respectées. Une fois l’installation terminée, il est essentiel de procéder à une série de tests pour s’assurer que tout fonctionne correctement. Utilisez des appareils de mesure pour vérifier l’absence de courts-circuits et assurez-vous que l’alimentation est stable avant de mettre en marche le système. Un contrôle rigoureux après l’installation garantit non seulement la sécurité mais aussi une performance optimale sur le long terme.

Erreurs courantes lors du câblage

Lors de l’installation ou de la mise en place d’un système électrique complexe, certaines erreurs sont fréquemment commises, ce qui peut nuire à la performance ou à la sécurité du système. Ces erreurs peuvent provenir de mauvaises connexions, d’une mauvaise interprétation des schémas de branchement ou d’un manque de vérifications. Identifier ces pièges et les éviter est essentiel pour garantir le bon fonctionnement du système sur le long terme.

Connexions incorrectes ou mal réalisées

L’une des erreurs les plus courantes est de relier les fils aux bornes incorrectes. Cela peut entraîner une inversion de phases ou une mauvaise distribution de l’énergie, ce qui affecte directement l’efficacité du système. Une connexion incorrecte peut aussi provoquer une surchauffe des composants ou même des courts-circuits. Il est important de bien vérifier les schémas et de s’assurer que chaque fil est raccordé à sa borne prévue avant d’alimenter le système.

Oublier de tester le système après installation

Après avoir effectué toutes les connexions, de nombreuses personnes négligent l’étape cruciale du test du système. Ne pas vérifier les connexions avant de mettre sous tension peut mener à des erreurs graves, comme des câblages non sécurisés ou des composants défectueux. Il est recommandé d’utiliser des outils de mesure pour tester la continuité et la stabilité des connexions avant de finaliser l’installation. Un test minutieux permet d’éviter des risques inutiles et garantit une performance optimale du système.