Le système électrique de nombreux véhicules à moteur repose sur des connexions précises et un câblage correct pour garantir leur bon fonctionnement. Une mauvaise connexion peut entraîner des dysfonctionnements, voire des pannes complètes du moteur. Comprendre la disposition et les connexions nécessaires est essentiel pour toute réparation ou installation.

Dans cet article, nous explorerons l’importance de connecter chaque composant avec soin et de vérifier l’intégrité de chaque lien. Une installation correcte permet non seulement d’assurer la sécurité du véhicule, mais aussi de maximiser son efficacité.

Les erreurs fréquentes lors de l’assemblage peuvent affecter la performance du moteur, c’est pourquoi il est crucial d’avoir une bonne compréhension du circuit électrique. Nous allons détailler les différentes étapes nécessaires pour réussir cette installation et éviter les erreurs courantes.

Comprendre le câblage CDI à 7 fils

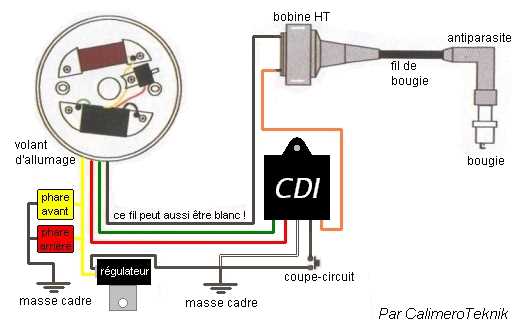

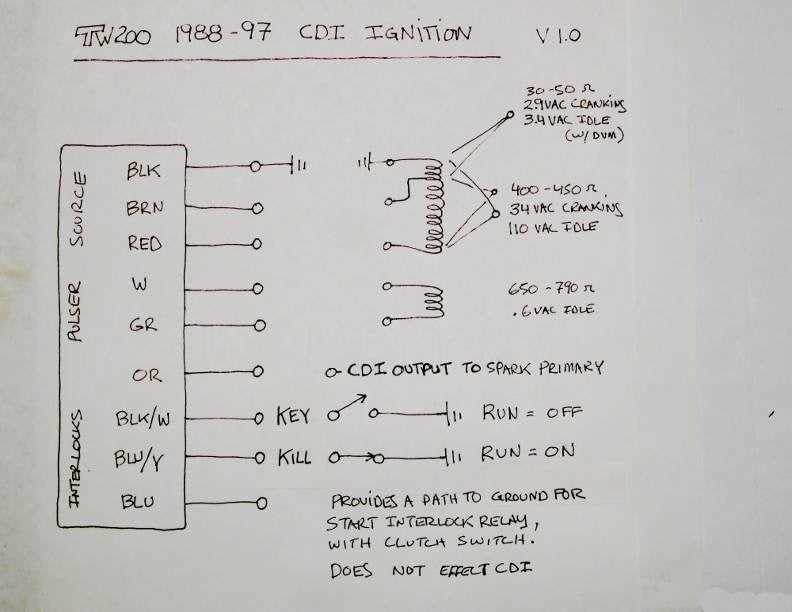

Le système électrique d’un moteur à allumage électronique repose sur une série de connexions complexes entre les différents composants. Chaque fil joue un rôle spécifique dans la gestion de l’énergie, assurant ainsi une performance optimale du moteur. Une mauvaise installation ou une connexion défectueuse peut nuire à l’efficacité du système.

Dans ce type de montage, chaque connexion doit être réalisée avec précision. Les différents fils, chacun avec une fonction déterminée, doivent être reliés aux bons points du circuit pour permettre un fonctionnement fluide et sécurisé. Il est crucial de connaître l’affectation de chaque fil pour éviter toute erreur qui pourrait compromettre l’allumage du moteur ou son contrôle.

Ce type de configuration est souvent utilisé dans des véhicules à moteur, des scooters ou des motos, où une gestion électronique de l’allumage est nécessaire. Une compréhension approfondie de ce câblage permet de réaliser des réparations ou des améliorations en toute sécurité, en garantissant une fiabilité à long terme.

Comment connecter correctement chaque fil

La précision dans la connexion des différents composants d’un circuit électrique est essentielle pour garantir son bon fonctionnement. Chaque fil doit être relié au bon endroit, respectant les spécifications techniques et les indications de chaque élément. Une mauvaise connexion peut entraîner des dysfonctionnements, voire des pannes, affectant la performance du moteur ou de l’appareil.

Lors de l’assemblage, il est crucial de suivre les instructions spécifiques concernant l’affectation des fils. Chaque élément a une fonction précise, qu’il s’agisse de l’alimentation, du signal ou du contrôle. Il est important de ne pas inverser les connexions et de vérifier chaque étape avant de passer à la suivante. Utiliser des outils appropriés et s’assurer de la qualité des contacts permet également d’éviter les erreurs.

Un bon câblage ne se résume pas simplement à connecter les fils ensemble, il s’agit également de garantir la sécurité du système. Des erreurs peuvent entraîner des courts-circuits ou des coupures, mettant en péril non seulement la performance, mais aussi la sécurité de l’utilisateur. Pour cette raison, il est recommandé de procéder avec méthode et de vérifier régulièrement les connexions pendant le montage.

Problèmes courants et solutions avec le CDI

Lors de l’installation ou de l’utilisation d’un système électronique de gestion du moteur, plusieurs problèmes peuvent survenir, entraînant des pannes ou des dysfonctionnements. Ces problèmes peuvent être causés par une mauvaise connexion, une usure des composants ou une mauvaise configuration du système. Il est essentiel de reconnaître ces problèmes rapidement pour éviter des défaillances majeures.

Problème 1 : Mauvaise connexion des composants

Un des problèmes les plus fréquents est la mauvaise connexion des différents éléments du système. Cela peut entraîner une perte de signal ou une interruption dans le flux d’énergie, affectant directement le démarrage du moteur. Pour résoudre ce problème, il est recommandé de vérifier minutieusement chaque connexion et d’assurer une bonne isolation des contacts. Parfois, il suffit de repositionner un câble ou de remplacer un connecteur endommagé pour restaurer la fonctionnalité du système.

Problème 2 : Composants défectueux ou usés

Les composants électroniques peuvent s’user avec le temps, entraînant des dysfonctionnements. Un module défectueux peut empêcher le moteur de fonctionner correctement ou entraîner des ratés dans l’allumage. Dans ce cas, la solution consiste à tester chaque pièce du système et à remplacer celles qui ne répondent plus aux spécifications. Il est également conseillé de toujours utiliser des pièces de qualité et adaptées au modèle spécifique du moteur pour éviter des incompatibilités.