Le câblage d’un composant électronique essentiel dans un moteur nécessite une bonne compréhension de son fonctionnement et de ses connexions. Un câblage incorrect peut entraîner des dysfonctionnements ou une panne du système. Il est donc crucial de savoir comment relier correctement les fils entre eux pour garantir une performance optimale.

Le processus de connexion implique plusieurs étapes simples mais importantes, qui doivent être suivies avec précision. Chaque fil joue un rôle spécifique dans la transmission des signaux et doit être connecté au bon endroit pour éviter des erreurs qui pourraient affecter le bon fonctionnement du moteur ou du véhicule.

Dans cet article, nous explorerons les différentes étapes pour réussir à réaliser ce câblage en toute sécurité. Nous aborderons également les erreurs fréquentes à éviter et les bonnes pratiques à adopter pour un montage sans risques.

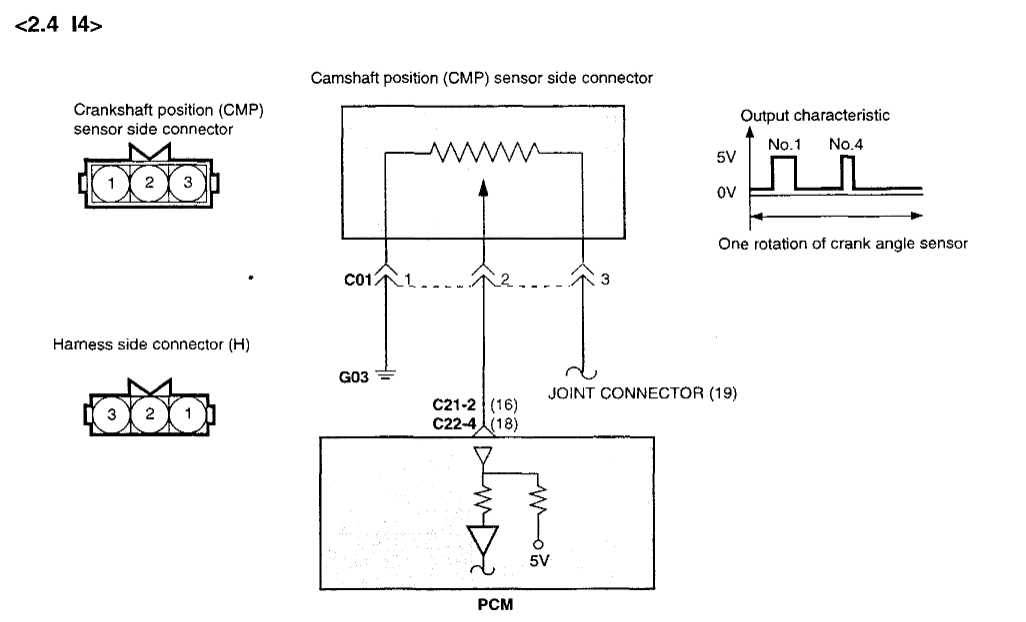

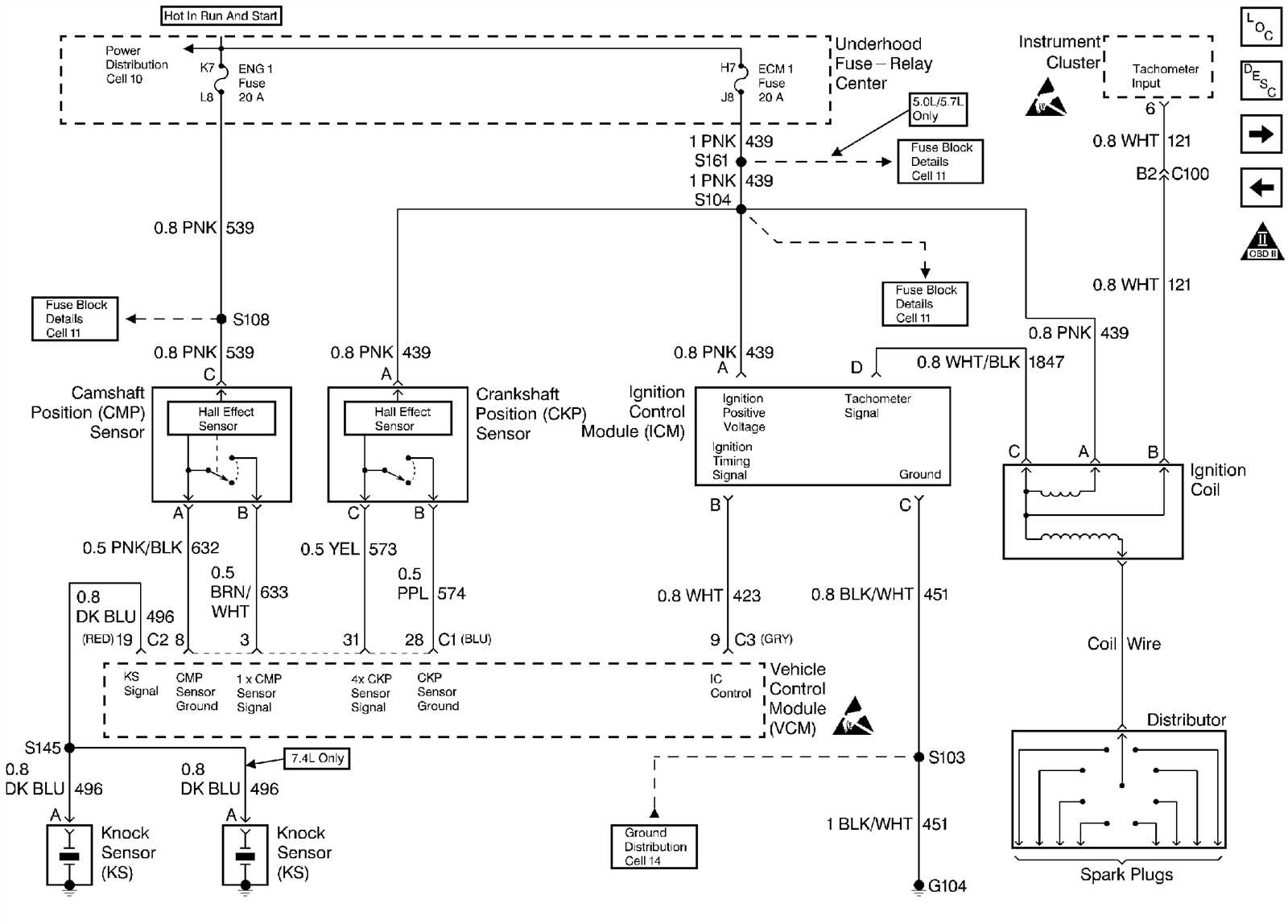

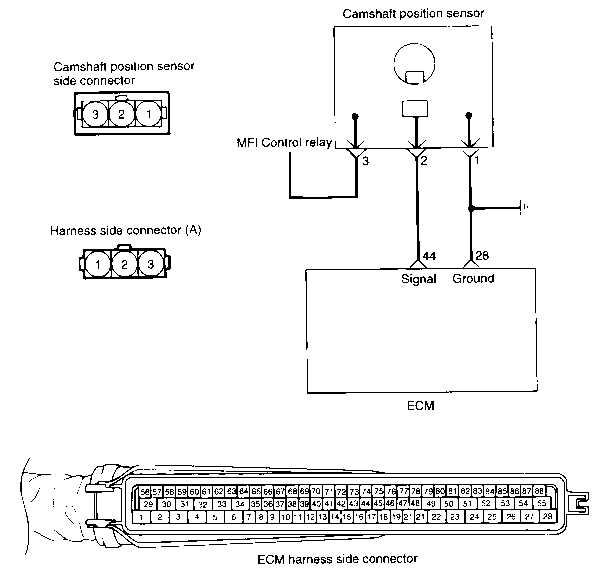

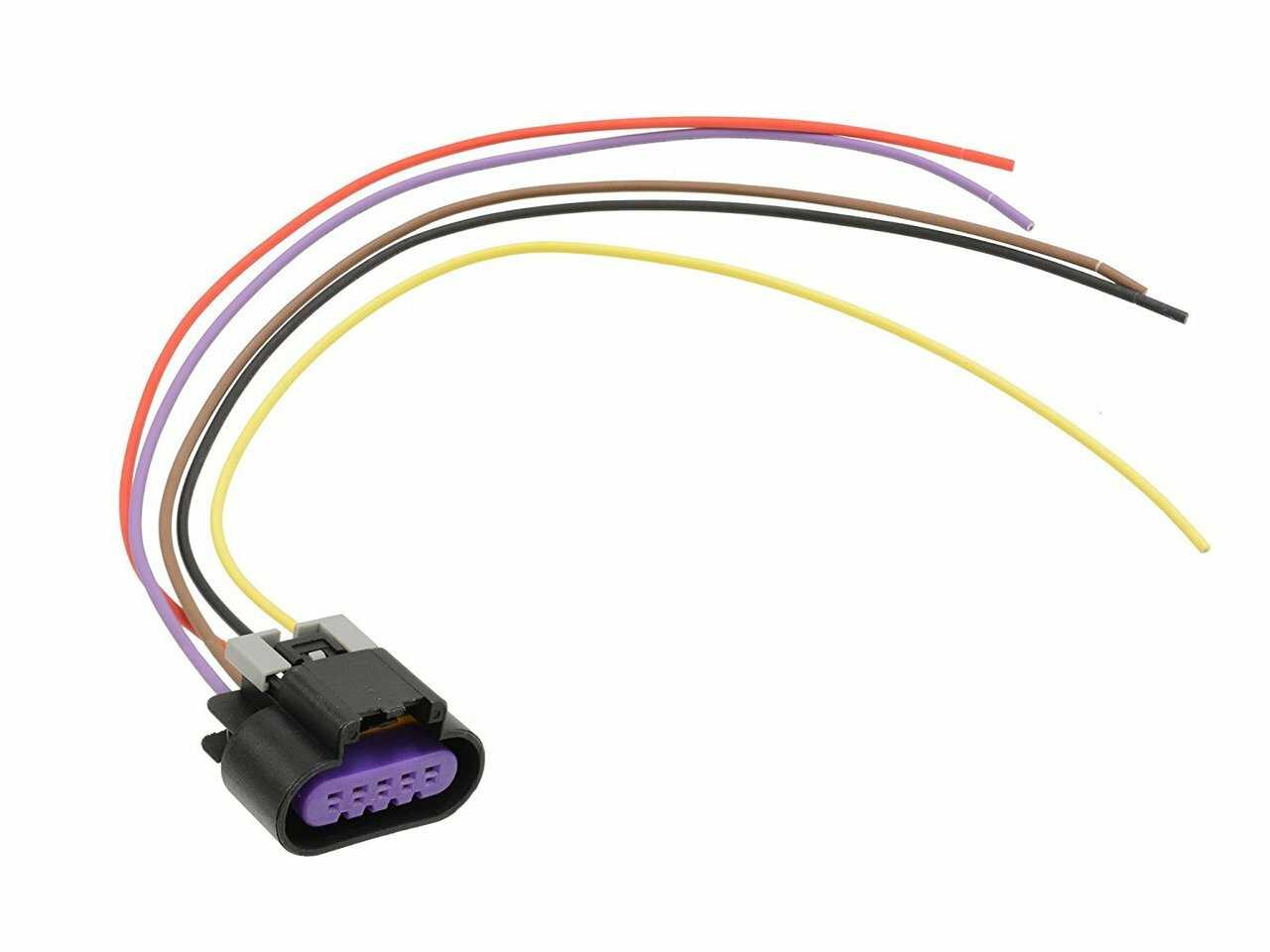

Schéma de câblage pour capteur à 3 fils

Pour assurer une fonctionnalité optimale d’un capteur connecté à un moteur, il est essentiel de suivre un schéma de connexions précis. Les fils doivent être reliés correctement pour garantir que le capteur puisse envoyer et recevoir des signaux sans interruption. Ce processus est fondamental, car toute erreur de connexion peut entraîner des dysfonctionnements ou des pannes dans le système électronique du moteur.

Étapes de réalisation du câblage

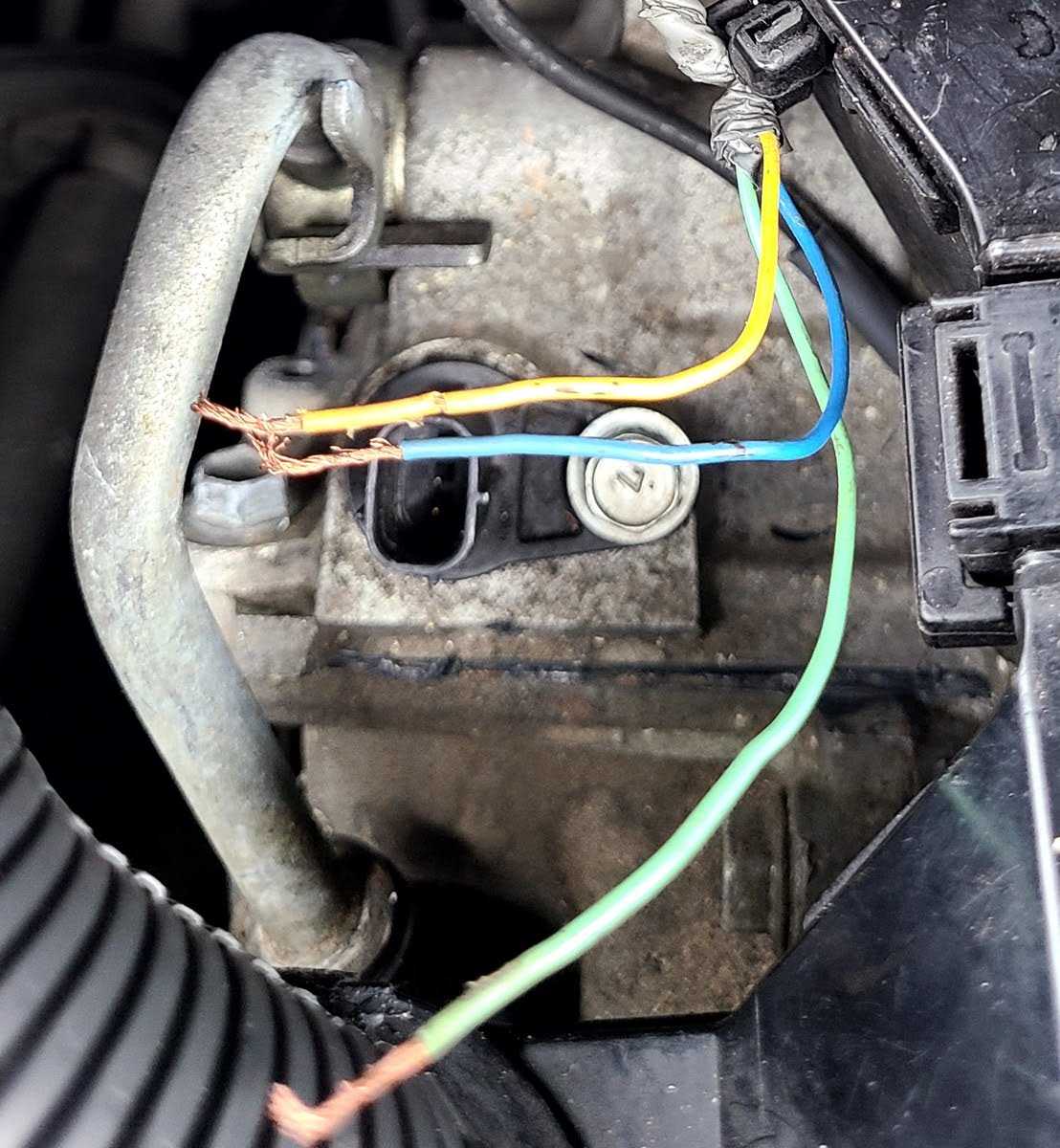

La première étape consiste à identifier les différents fils et leur fonction. En règle générale, trois câbles sont impliqués : un pour l’alimentation, un pour la masse, et un pour la transmission des données. Il est crucial de bien comprendre quel fil correspond à chaque fonction afin d’éviter des courts-circuits ou des erreurs dans la communication des informations. Une fois ces fils identifiés, le câblage doit suivre un ordre précis pour garantir une installation correcte et sécurisée.

Vérification et test du système

Une fois le câblage effectué, il est important de tester le système pour vérifier que tout fonctionne correctement. Cela inclut la vérification des signaux envoyés et reçus par le capteur, ainsi que la confirmation que les connexions sont bien réalisées et sécurisées. Des outils de diagnostic peuvent être utilisés pour s’assurer qu’aucun problème n’est présent, comme des coupures de courant ou des signaux erronés.

Comprendre le fonctionnement du capteur à 3 fils

Les capteurs utilisés dans les moteurs modernes jouent un rôle essentiel en permettant la détection de la position et de la rotation de certaines pièces. Grâce à un système de connexions bien conçu, ces dispositifs transmettent des informations cruciales qui permettent d’ajuster en temps réel le fonctionnement du moteur. La compréhension du rôle et de la manière dont ces dispositifs fonctionnent est indispensable pour assurer une performance optimale du moteur.

Ces capteurs fonctionnent généralement avec un système à trois fils, chacun ayant une fonction spécifique. L’un de ces fils sert à fournir l’alimentation nécessaire pour faire fonctionner le capteur, un autre sert de terre pour assurer une mise à zéro de la tension, et le dernier est dédié à la transmission des données entre le capteur et l’unité de contrôle du moteur. Chaque fil doit être connecté correctement pour que l’ensemble du système fonctionne sans défauts.

Le principe de base repose sur la capacité du capteur à détecter des changements dans l’environnement du moteur, comme la rotation d’une pièce mobile, et à transmettre ces informations sous forme de signaux électriques. Ces signaux permettent à l’unité de contrôle de prendre des décisions en temps réel, ajustant ainsi les performances du moteur selon les besoins.

Les erreurs courantes de câblage à éviter

Lors de l’installation de systèmes électroniques, il est facile de commettre des erreurs qui peuvent nuire à leur fonctionnement. Un câblage incorrect peut entraîner des pannes ou des dysfonctionnements, affectant ainsi la performance globale du moteur. Il est donc crucial de comprendre et d’éviter les erreurs les plus fréquentes pour garantir une installation sans faille.

L’une des erreurs les plus courantes est de mélanger les fils d’alimentation et de masse. Chaque connexion a un rôle précis, et une inversion peut entraîner un court-circuit ou une mauvaise alimentation du système. De plus, il est fréquent de ne pas vérifier les connexions après l’installation, ce qui peut provoquer une défaillance partielle ou totale du système. Il est également important de ne pas négliger la qualité des fils et des connecteurs, car des matériaux de mauvaise qualité peuvent causer une résistance excessive et réduire l’efficacité du système.

Enfin, ne pas tester les connexions avant de mettre en marche le moteur est une erreur qui peut être coûteuse. Un simple contrôle avec un outil de diagnostic permet de détecter les problèmes avant qu’ils ne deviennent graves. Il est également essentiel de suivre le manuel du fabricant et de respecter les schémas de connexion pour éviter les erreurs fatales dans l’installation.