Les moteurs modernes nécessitent des systèmes sophistiqués pour garantir leur bon fonctionnement et leur sécurité. L’un des éléments clés dans ces systèmes est le dispositif qui contrôle l’alimentation en carburant, un composant essentiel pour le démarrage et l’arrêt du moteur. Il permet de réguler le débit de carburant en fonction des besoins, assurant ainsi un fonctionnement stable et efficace.

Ce mécanisme est activé par un système électromagnétique, qui, lorsqu’il reçoit une impulsion électrique, agit pour bloquer ou autoriser l’écoulement du carburant. Comprendre ce processus est crucial pour les techniciens et les mécaniciens, car il peut influencer la performance du moteur et la sécurité globale du véhicule ou de l’équipement industriel.

Dans cet article, nous explorerons les aspects techniques de ce système, en mettant l’accent sur sa connexion électrique et la manière dont il peut être entretenu ou réparé. Vous découvrirez également comment identifier les problèmes courants et les solutions possibles pour assurer une performance optimale.

Comprendre le mécanisme de coupure automatique

Le système de coupure automatique est un composant essentiel dans les moteurs modernes, permettant de contrôler le passage du carburant vers le moteur. Il assure un fonctionnement sécurisé et optimal en régulant le débit en fonction des besoins du moteur. Lorsqu’un signal est envoyé, ce mécanisme intervient pour bloquer ou permettre le passage du carburant, en fonction des conditions définies.

Ce dispositif électromagnétique joue un rôle crucial dans la gestion des performances du moteur, particulièrement dans les systèmes où la sécurité et la précision sont primordiales. Grâce à son fonctionnement automatisé, il empêche toute fuite ou surcharge en cas d’arrêt ou de démarrage du moteur, ce qui contribue à sa longévité et à son efficacité.

Dans cette section, nous allons examiner de près ce mécanisme, son rôle fondamental et son influence sur le bon fonctionnement du moteur. La compréhension de son rôle permet de mieux appréhender l’importance de son entretien et des bonnes pratiques pour éviter des dysfonctionnements.

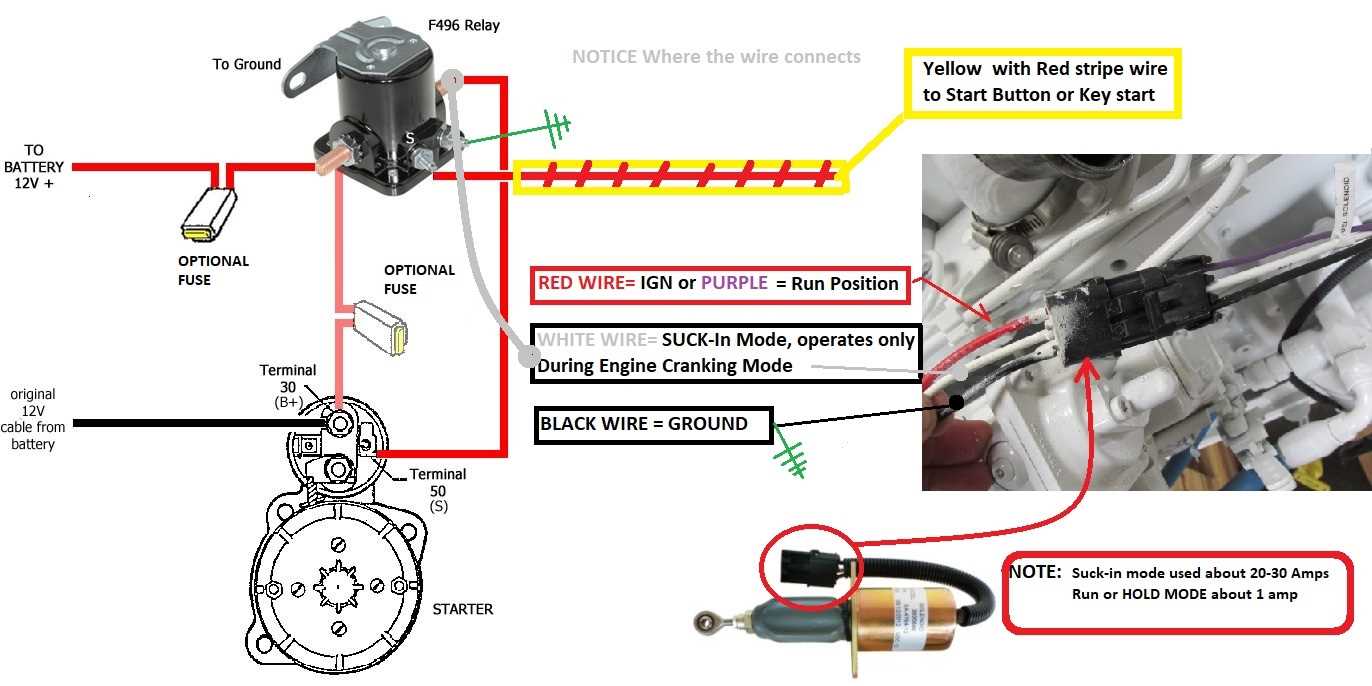

Fonctionnement et importance du solénoïde

Le mécanisme de contrôle électromagnétique joue un rôle crucial dans la gestion des systèmes de moteurs modernes. Il permet de réguler l’écoulement de fluides ou de gaz en fonction des signaux reçus, assurant ainsi une réponse rapide et précise aux besoins du moteur. Ce dispositif est essentiel pour garantir la sécurité et l’efficacité du système, en particulier dans les applications où une coupure rapide et fiable est nécessaire.

Principe de fonctionnement

Le fonctionnement de ce mécanisme repose sur une bobine électromagnétique, qui, lorsqu’elle est alimentée en électricité, crée un champ magnétique. Ce champ agit sur un noyau mobile, permettant d’ouvrir ou de fermer un circuit, et donc de contrôler le passage des substances. Dès qu’une impulsion électrique est envoyée, l’élément mécanique réagit, permettant une action immédiate, qu’il s’agisse d’empêcher ou de permettre la circulation.

Rôle essentiel dans la sécurité du moteur

Ce système est indispensable pour prévenir les dysfonctionnements liés à une gestion incorrecte du carburant ou d’autres fluides dans le moteur. Il empêche les risques de fuite ou de surcharge en agissant automatiquement selon les conditions prévues. De cette manière, il assure non seulement la protection du moteur, mais aussi une réduction des émissions et une meilleure efficacité énergétique.

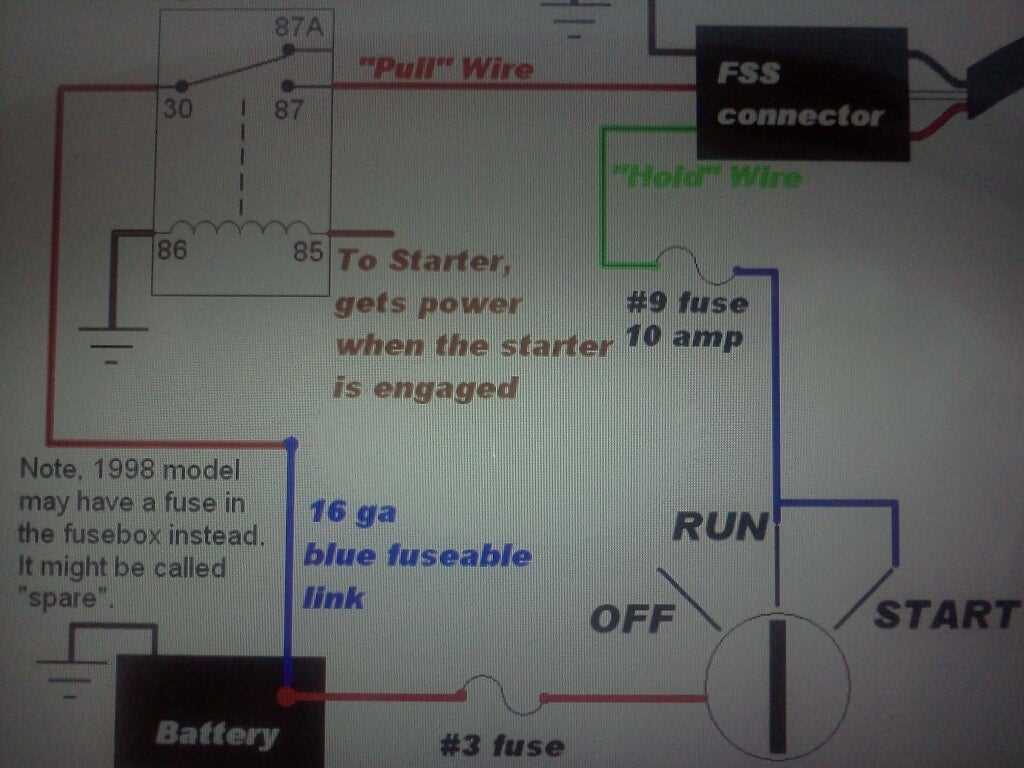

Connexion électrique du mécanisme de contrôle

La connexion électrique joue un rôle fondamental dans le bon fonctionnement des systèmes automatisés dans les moteurs modernes. Ce lien permet de transmettre des signaux précis qui activent le mécanisme, régulant ainsi les flux de manière contrôlée. Une installation correcte et une compréhension claire des circuits électriques sont nécessaires pour garantir une performance optimale et éviter toute défaillance du système.

Étapes de connexion

La mise en place correcte des connexions électriques est cruciale pour assurer la fiabilité du système. Voici les principales étapes à suivre :

- Vérification des composants nécessaires : avant toute installation, assurez-vous que tous les éléments du système sont présents et en bon état.

- Raccordement de la source d’alimentation : connectez la source d’énergie à la partie active du mécanisme.

- Relier les bornes électriques : les fils doivent être connectés aux bornes appropriées en respectant les polarités pour garantir une activation correcte.

- Test du système : une fois les connexions effectuées, il est important de tester le système pour vérifier que les signaux sont correctement reçus et transmis.

Précautions à prendre

Lors de l’installation et de la maintenance de ce système, il est essentiel de respecter certaines précautions :

- Utiliser des câbles de bonne qualité et adaptés à l’intensité du courant.

- Veiller à la protection contre les courts-circuits en vérifiant les isolations des fils.

- Respecter les normes de sécurité électrique pour éviter tout risque d’incendie ou de dommage au matériel.

Une attention particulière doit être portée aux connexions pour assurer la longévité du système et prévenir les défaillances imprévues. Une installation conforme est indispensable pour éviter des risques de mauvaise performance ou de panne mécanique.

Étapes pour un câblage correct

Un câblage précis est essentiel pour assurer la fiabilité et la sécurité des systèmes de contrôle dans un moteur. Chaque connexion doit être réalisée avec soin pour éviter des erreurs qui pourraient entraîner des pannes ou une mauvaise performance. Un mauvais câblage peut affecter non seulement le fonctionnement, mais aussi la sécurité de l’ensemble du système. Ce processus nécessite une attention particulière à chaque détail, des connexions électriques aux tests finaux.

Voici les principales étapes pour réussir un câblage correct :

Préparation et organisation

Avant de commencer, il est important de s’assurer que tous les outils et composants nécessaires sont à portée de main. L’organisation des fils, des câbles et des équipements doit être claire pour éviter toute confusion pendant l’installation.

- Vérifier l’ensemble des composants à installer.

- Rassembler les outils nécessaires : pince, coupe-fil, tournevis, etc.

- S’assurer que les câbles sont de qualité et adaptés à l’intensité du courant.

Réalisation du câblage

Une fois la préparation terminée, il est temps de procéder au raccordement des différents éléments du système. Chaque connexion doit être réalisée avec soin pour garantir une bonne circulation des signaux électriques et éviter toute interférence.

- Connecter les fils aux bornes en respectant les instructions spécifiques pour chaque composant.

- Vérifier les isolations des câbles pour éviter tout risque de court-circuit.

- Assurer une bonne fixation des câbles pour éviter leur usure prématurée.

Vérification et tests

Après avoir effectué le câblage, il est essentiel de tester le système pour vérifier que tout fonctionne correctement. Ces tests permettent de détecter toute anomalie avant la mise en service.

- Effectuer un test de continuité pour s’assurer que toutes les connexions sont correctement réalisées.

- Vérifier la bonne réception des signaux et la réactivité du mécanisme.

- Tester le système sous différentes conditions pour s’assurer de sa performance optimale.

En suivant ces étapes, vous garantissez un câblage efficace et sécurisé, essentiel pour le bon fonctionnement du moteur et de ses systèmes de contrôle.

Résolution des problèmes courants

Malgré une installation soignée, des problèmes peuvent survenir au fil du temps, affectant le bon fonctionnement des systèmes de contrôle des moteurs. Les causes peuvent être variées, allant des erreurs de câblage aux défaillances de composants. Identifier rapidement les symptômes et appliquer les bonnes méthodes de diagnostic est essentiel pour éviter des pannes prolongées. Ce guide présente les problèmes les plus fréquents et propose des solutions efficaces.

Problèmes fréquents et causes possibles

Certains défauts sont plus courants que d’autres et peuvent être diagnostiqués facilement. Voici une liste des problèmes fréquents et de leurs causes possibles :

| Problème | Cause possible | Solution |

|---|---|---|

| Pas d’activation du mécanisme | Connexion électrique défectueuse ou câble mal connecté | Vérifiez toutes les connexions et assurez-vous qu’il n’y a pas de fils cassés ou mal connectés |

| Réaction lente du système | Problème avec la source d’alimentation | Contrôlez la tension d’entrée et remplacez la batterie ou l’alimentation si nécessaire |

| Déclenchement erroné | Composant défectueux ou signal de commande incorrect | Testez le signal et remplacez le composant défectueux |

Procédures de dépannage

Pour résoudre ces problèmes, suivez ces étapes de dépannage :

- Inspecter minutieusement le câblage et les composants électroniques pour détecter toute usure ou dommage.

- Tester la continuité des fils et des bornes à l’aide d’un multimètre pour identifier d’éventuelles coupures ou mauvais contacts.

- Assurez-vous que les connexions sont fermes et que les isolations sont intactes pour éviter les courts-circuits.

En appliquant ces méthodes simples, vous pourrez diagnostiquer et résoudre rapidement les problèmes les plus courants, assurant ainsi une performance optimale du système.