Les systèmes à courant continu sans balais sont de plus en plus utilisés dans divers domaines grâce à leur efficacité et leur faible entretien. Ils nécessitent un câblage spécifique pour assurer une performance optimale et une longévité accrue. Dans cette section, nous examinerons les principes de base de la configuration de ces dispositifs et les étapes essentielles pour les connecter correctement.

Les composants clés de ces systèmes jouent un rôle crucial dans leur fonctionnement. Comprendre comment chaque élément interagit permet de réaliser une installation fiable et sécurisée. De plus, une mauvaise configuration peut entraîner des pannes ou des dysfonctionnements, il est donc essentiel de suivre un processus structuré pour garantir la réussite de l’installation.

En explorant les étapes d’assemblage et les erreurs courantes, cette section vous guidera vers une meilleure compréhension de la mise en place de ces dispositifs, tout en évitant les pièges fréquemment rencontrés. Un bon câblage permet non seulement de maximiser l’efficacité, mais aussi d’assurer la durabilité de l’ensemble du système.

Principes fondamentaux des moteurs sans balais

Les dispositifs électromécaniques modernes sont souvent conçus pour offrir une grande efficacité et une maintenance réduite. Dans ces systèmes, l’absence de pièces mobiles traditionnelles telles que les balais permet de diminuer l’usure, améliorant ainsi la fiabilité et la durée de vie. Cette technologie repose sur l’utilisation de composants spécifiques et un agencement précis pour transformer l’énergie électrique en mouvement rotatif avec une performance optimale.

Le fonctionnement interne

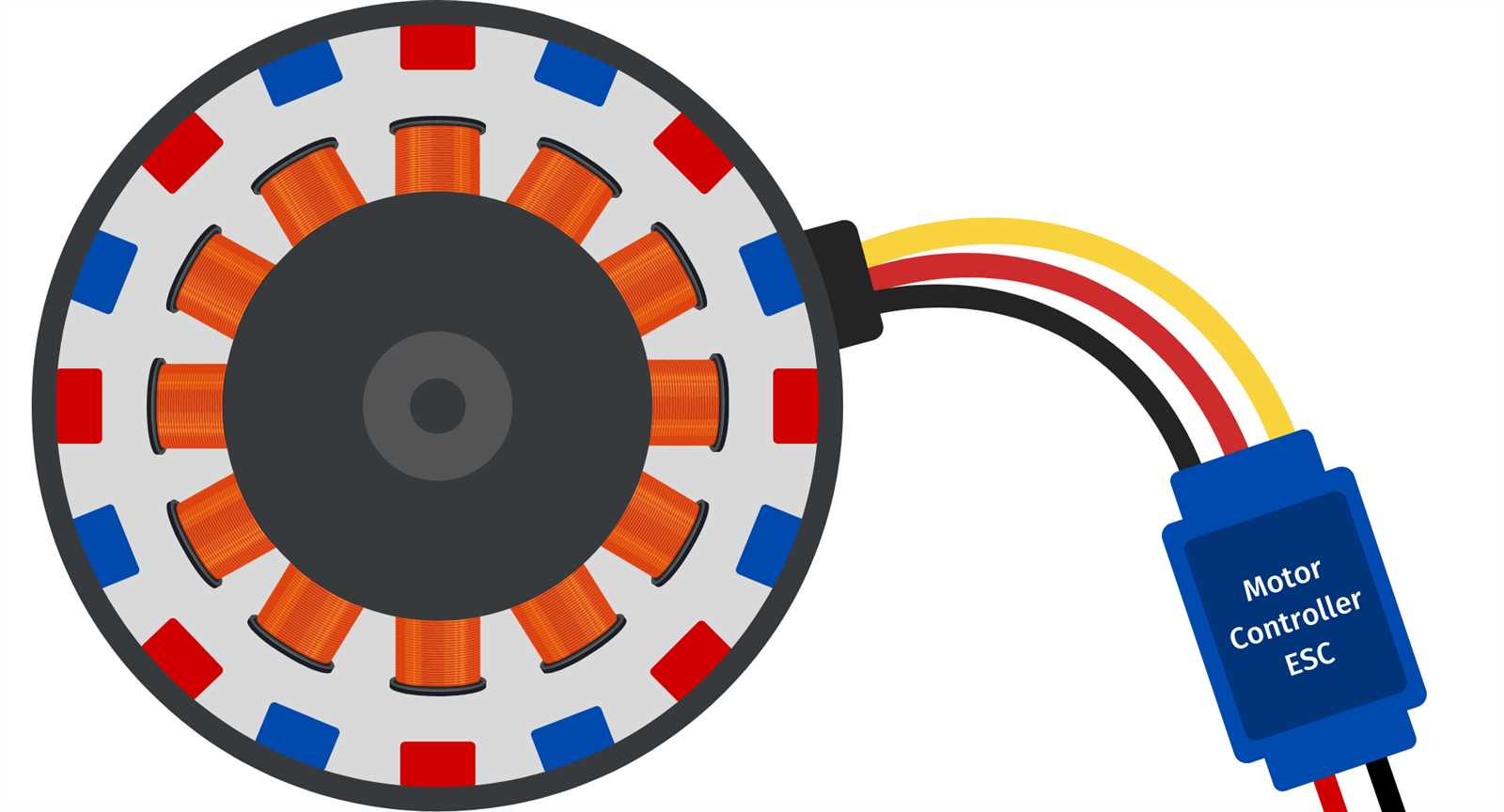

Ces systèmes sont constitués de deux parties principales : le stator, qui génère le champ magnétique, et le rotor, qui interagit avec ce champ pour produire le mouvement. Contrairement aux modèles classiques, la commutation de la direction du courant est effectuée électroniquement, plutôt que mécaniquement. Cela permet une gestion plus précise et plus souple des forces exercées sur le rotor, assurant ainsi une rotation continue et fluide.

Les avantages de cette technologie

Un des grands avantages de ces systèmes réside dans leur capacité à fonctionner à des vitesses élevées tout en restant très efficaces. L’absence de balais réduit la friction et donc la perte d’énergie sous forme de chaleur. De plus, la conception permet une meilleure gestion thermique, ce qui rend ces dispositifs particulièrement adaptés pour des applications nécessitant une performance constante, même dans des conditions difficiles.

Étapes pour réaliser un câblage efficace

Réaliser une installation fiable et sécurisée nécessite de suivre une série d’étapes structurées. Un câblage bien effectué permet non seulement d’optimiser la performance de l’ensemble du système, mais aussi de prévenir les risques de dysfonctionnements. Cette section décrit les étapes essentielles pour un assemblage réussi et sans erreur.

Préparation et vérification des composants

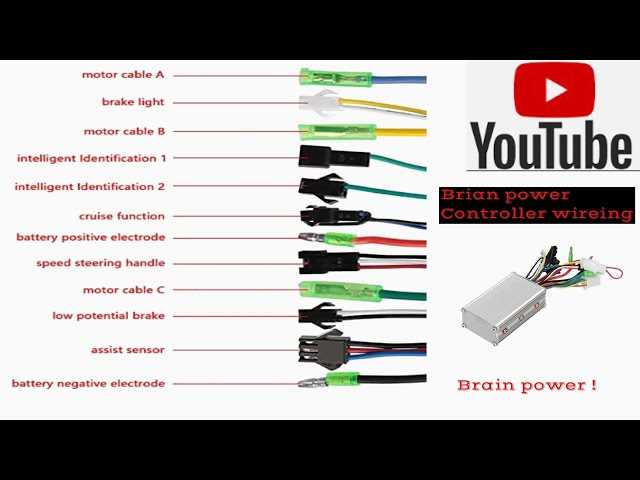

Avant toute chose, il est crucial de s’assurer que tous les composants nécessaires sont disponibles et en bon état. Vérifiez que les câbles, les connecteurs et les éléments de contrôle sont compatibles avec les spécifications du système. Une planification minutieuse de chaque connexion est nécessaire pour éviter toute erreur lors de l’assemblage. L’utilisation de diagrammes ou de schémas de référence peut grandement faciliter cette étape.

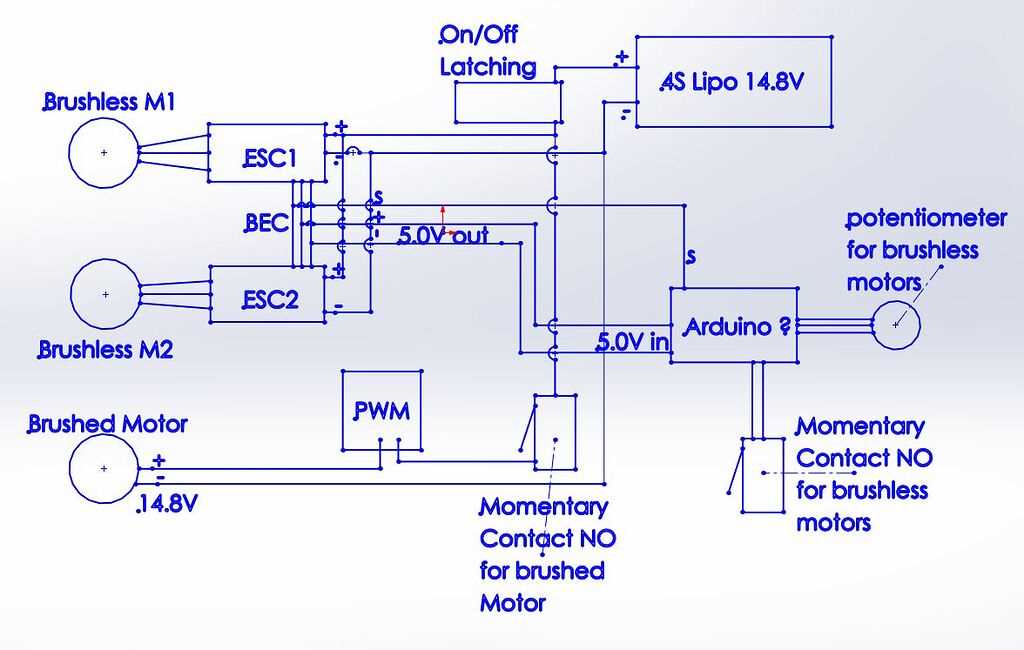

Connexion des éléments et tests de sécurité

Une fois les composants prêts, commencez par connecter les différentes parties selon les instructions spécifiques. Chaque branche de connexion doit être solidement fixée et isolée pour éviter tout court-circuit. Après avoir effectué le câblage, il est impératif de tester l’ensemble du système en effectuant des vérifications de sécurité. Assurez-vous que tous les circuits sont correctement alimentés et qu’aucun composant ne surchauffe avant de mettre le système en fonctionnement complet.

Erreurs courantes à éviter dans l’installation

Lors de l’assemblage et de la connexion des différents éléments d’un système, certaines erreurs peuvent compromettre la performance et la sécurité. Bien que ces erreurs soient fréquentes, elles sont facilement évitables avec une préparation soignée et une attention particulière aux détails. Ce section met en lumière les principales fautes à éviter lors de l’installation.

Mauvaise identification des connexions

Il est essentiel de correctement identifier chaque connexion avant de procéder. Une erreur courante est de mélanger les bornes, ce qui peut provoquer un dysfonctionnement du système ou même endommager des composants. Pour éviter ce problème, utilisez des étiquettes ou des codes de couleurs afin de rendre chaque connexion claire et compréhensible.

Non-vérification des câblages avant mise en marche

Beaucoup d’utilisateurs négligent de vérifier minutieusement les connexions avant de mettre en marche le système. Cela peut entraîner des court-circuits, des surtensions ou des dommages permanents aux composants. Prenez toujours le temps de tester chaque connexion, de vous assurer qu’elle est bien isolée et qu’il n’y a aucune possibilité de contact accidentel.

Utilisation de câbles inadaptés

L’utilisation de câbles de mauvaise qualité ou de dimensions incorrectes est une autre erreur fréquente. Des câbles sous-dimensionnés peuvent entraîner des pertes de puissance ou une surchauffe, tandis que des câbles mal isolés peuvent causer des courts-circuits. Veillez à choisir des câbles adaptés à la charge et à l’usage prévu pour éviter ces risques.