Lorsque vous travaillez sur un moteur, comprendre les connexions électriques essentielles devient crucial pour assurer son bon fonctionnement. Chaque composant a un rôle spécifique, et le câblage correct permet à ces éléments de communiquer efficacement pour garantir des performances optimales. Cette section vous guidera à travers les bases de l’installation électrique d’un dispositif clé qui influence la gestion du moteur.

Les connexions entre les différents éléments peuvent parfois sembler complexes, mais avec une connaissance approfondie, il devient plus facile de repérer les erreurs et de résoudre les problèmes. Suivre un schéma précis et s’assurer que chaque fil est correctement relié est essentiel pour éviter les dysfonctionnements. Une mauvaise installation peut entraîner des erreurs de lecture ou des pannes du moteur.

Dans cette section, nous explorerons les étapes nécessaires pour comprendre et réaliser un câblage fiable. Il est important de bien suivre les instructions et de vérifier chaque connexion pour garantir la durabilité et l’efficacité de l’ensemble du système électrique.

Comprendre le fonctionnement du capteur de position

Le rôle d’un capteur de position est crucial dans un moteur moderne, car il permet de déterminer l’emplacement exact de certaines pièces mobiles. Ces informations sont essentielles pour la gestion électronique du moteur, assurant ainsi une synchronisation précise entre les différents composants du système. En captant des données sur la rotation des éléments internes, ce dispositif aide à optimiser les performances du moteur tout en réduisant la consommation de carburant et les émissions.

Un tel capteur fonctionne généralement en générant des signaux électriques qui varient en fonction de la position d’une pièce spécifique, comme l’arbre à cames ou le vilebrequin. Ces signaux sont ensuite envoyés à l’unité de contrôle du moteur (ECU), qui les utilise pour ajuster les paramètres de fonctionnement. Cela permet à l’ECU de contrôler des aspects tels que l’allumage et l’injection de carburant avec une grande précision.

La fiabilité de ce composant est essentielle pour assurer un démarrage optimal et éviter les pannes moteur. Toute défaillance dans le système de détection peut entraîner des erreurs de fonctionnement, ce qui se traduit par une perte de puissance ou un moteur qui refuse de démarrer. Il est donc indispensable de bien comprendre son rôle et de s’assurer que son installation et son entretien sont réalisés correctement.

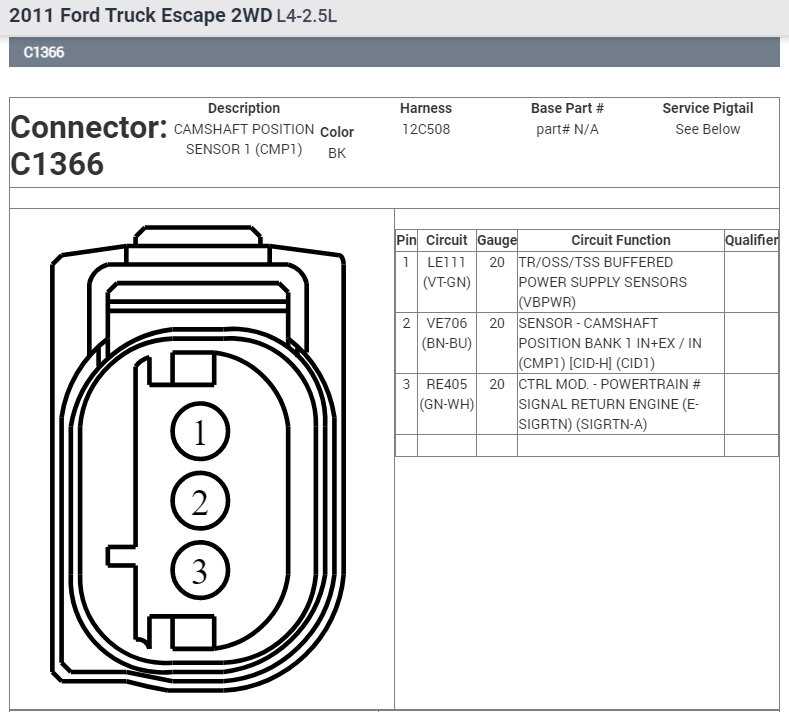

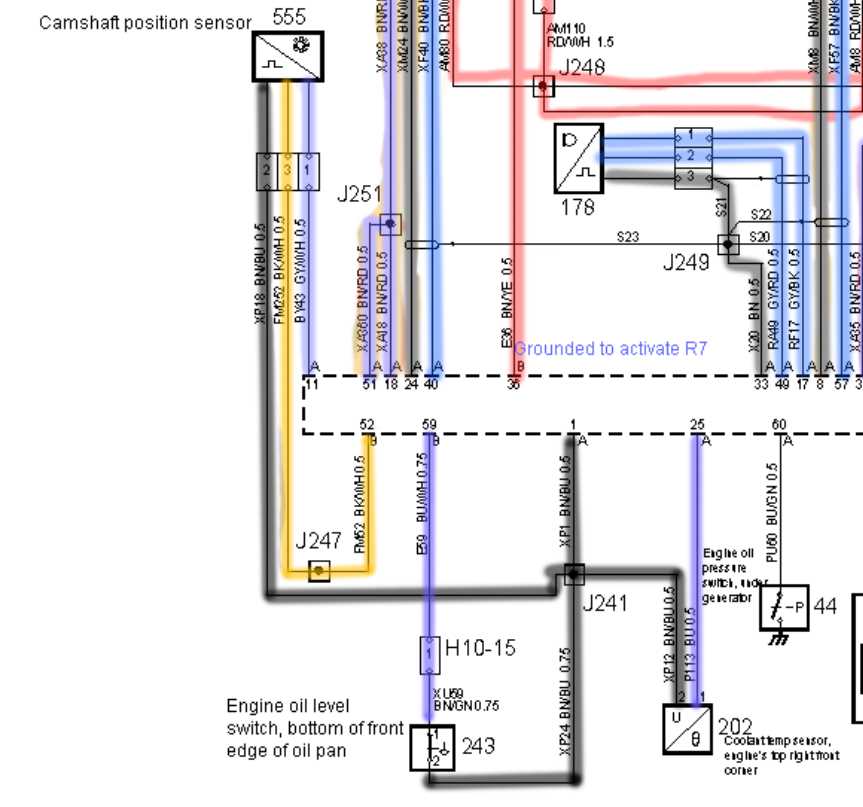

Analyse des fils du capteur de position

L’analyse des connexions électriques joue un rôle essentiel dans la maintenance et la réparation d’un moteur. Les différents câbles qui relient les composants à l’unité de contrôle doivent être examinés attentivement pour s’assurer qu’ils transmettent correctement les informations cruciales. Toute défaillance dans l’un de ces fils peut nuire à la performance du moteur et entraîner des erreurs de calcul par l’ECU.

Les fils qui relient le capteur au système de gestion du moteur sont généralement codés par couleur et ont des rôles spécifiques. Par exemple, un câble peut être dédié à l’alimentation, un autre à la masse, et un troisième à la transmission du signal. Vérifier chaque connexion permet d’identifier rapidement une coupure, un court-circuit ou un fil mal connecté, qui peut affecter la précision des données transmises.

Il est important de s’assurer que tous les câbles sont correctement isolés et en bon état. Une inspection visuelle régulière ainsi qu’un contrôle avec des outils de mesure adaptés peuvent permettre de détecter les problèmes avant qu’ils ne deviennent critiques. De plus, l’utilisation de matériaux de qualité pour les câbles garantit une meilleure longévité et une fiabilité accrue du système électrique du moteur.

Comment installer le câblage correctement

Une installation électrique précise est essentielle pour garantir le bon fonctionnement des composants d’un moteur. Chaque connexion doit être soigneusement réalisée pour assurer une transmission efficace des signaux. Une mauvaise installation peut entraîner des dysfonctionnements, des erreurs de calcul ou même des pannes complètes du système. Il est donc crucial de suivre une procédure rigoureuse lors de l’installation des fils reliant les différents éléments du moteur.

Avant de commencer, il est recommandé de consulter le manuel de l’utilisateur et de vérifier les spécifications des câbles nécessaires. Utiliser les bons matériaux et s’assurer que chaque câble est de la bonne longueur et de la bonne section permet de garantir une installation propre et durable. Il est également important de bien repérer les bornes et de connecter chaque fil à sa destination exacte pour éviter les inversions ou les connexions incorrectes.

Une fois les câbles installés, il est primordial de tester le système avant de finaliser l’assemblage. Vérifier les connexions avec un multimètre et s’assurer qu’il n’y a pas de court-circuit ou de coupure permet de prévenir des risques futurs. Une installation soignée et une vérification minutieuse augmentent considérablement la fiabilité et la performance du moteur.

Solutions courantes aux problèmes de câblage

Lors de l’installation ou de la réparation des systèmes électriques d’un moteur, plusieurs problèmes peuvent survenir, entraînant des erreurs de fonctionnement ou des pannes. Il est essentiel de connaître les solutions aux problèmes les plus fréquents pour maintenir une performance optimale du moteur. Voici quelques-uns des problèmes courants rencontrés et leurs solutions appropriées :

- Câbles mal connectés : Vérifiez que tous les fils sont correctement reliés aux bornes appropriées. Une connexion incorrecte peut entraîner des interruptions de signal ou des erreurs de lecture.

- Coupure de câble : Si un câble est endommagé ou coupé, remplacez-le immédiatement. Utilisez des outils de coupe et de sertissage de haute qualité pour garantir une réparation durable.

- Fil dénudé : L’isolant peut se détériorer avec le temps, exposant les fils aux risques de court-circuit. Inspectez les câbles régulièrement et remplacez ceux qui sont usés.

- Faux contacts : Les connecteurs peuvent parfois se desserrer ou mal se fixer. Assurez-vous que chaque connecteur est bien en place et qu’il n’y a pas de jeu.

- Problèmes de masse : Une mauvaise connexion à la masse peut entraîner des dysfonctionnements divers. Vérifiez toutes les connexions à la masse pour garantir une bonne circulation de l’électricité.

Pour résoudre ces problèmes, une vérification régulière et une maintenance proactive sont essentielles. L’utilisation d’outils de diagnostic comme un multimètre permet de tester la continuité et d’identifier les pannes rapidement. Une fois les problèmes détectés, il est crucial de prendre des mesures immédiates pour éviter des dommages plus importants au moteur.