Le bon fonctionnement d’un moteur dépend de nombreux éléments, dont certains sont essentiels pour la mesure et le contrôle de l’air entrant dans le système. Ces composants jouent un rôle crucial dans l’optimisation de la performance et de l’efficacité énergétique du véhicule. Lorsque ces dispositifs rencontrent des problèmes, cela peut entraîner des dysfonctionnements notables, affectant à la fois la puissance et la consommation de carburant.

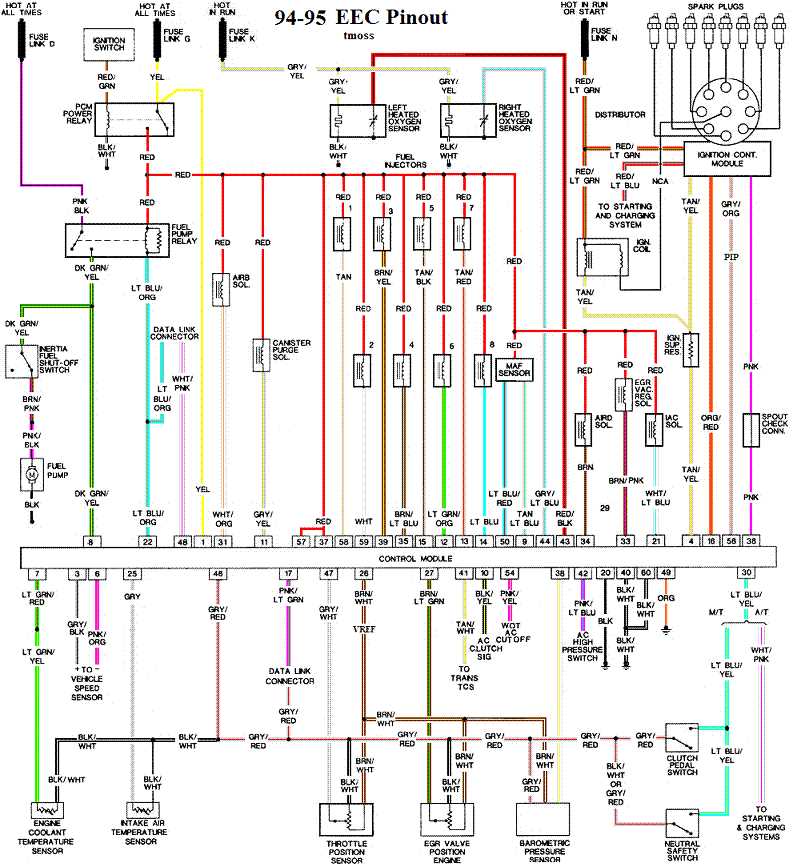

Les connexions électriques qui relient ces dispositifs au reste du moteur sont souvent la cause principale de défaillances. Une mauvaise installation ou une usure des câbles peut perturber la communication entre les différents composants, entraînant des erreurs de lecture ou de traitement. Il est donc essentiel de bien comprendre leur agencement pour résoudre les problèmes de manière efficace.

Dans cet article, nous explorerons les bases du système, les différentes configurations possibles et des astuces pratiques pour diagnostiquer et réparer les éventuels problèmes de connexion.

Comprendre le fonctionnement du capteur MAF

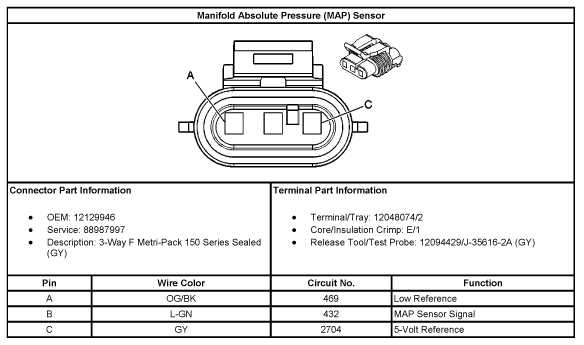

Le capteur utilisé pour mesurer le flux d’air entrant dans le moteur est un élément clé du système de gestion de l’alimentation en carburant. Il permet de déterminer la quantité d’air disponible pour la combustion, ce qui est essentiel pour ajuster la quantité de carburant injectée et optimiser ainsi les performances du moteur. En recueillant ces données, le système de gestion moteur peut ajuster en temps réel les paramètres pour maintenir une combustion optimale.

Ce dispositif fonctionne en mesurant la masse de l’air qui traverse un tube spécifique. L’air modifie les propriétés physiques du capteur, et ces variations sont converties en signaux électriques. Ces signaux sont ensuite envoyés à l’unité de contrôle du moteur, qui les analyse pour adapter la gestion du carburant et de l’air, garantissant ainsi une efficacité maximale tout en réduisant les émissions polluantes.

La précision de cet élément est primordiale pour éviter toute dérégulation du moteur. Un capteur défectueux ou mal calibré peut entraîner une mauvaise évaluation du volume d’air, affectant ainsi la performance, la consommation et les émissions du véhicule. Il est donc essentiel de comprendre son rôle et de vérifier régulièrement son bon fonctionnement pour maintenir la voiture en parfait état de marche.

Analyse des connexions électriques du capteur

Les connexions électriques jouent un rôle fondamental dans le bon fonctionnement du système de mesure du flux d’air du moteur. Ces connexions permettent au capteur de transmettre les informations recueillies vers l’unité de contrôle moteur (ECU). Si ces fils ou connecteurs sont endommagés, mal installés ou corrodés, cela peut entraîner des erreurs de communication, affectant ainsi les performances du moteur.

Vérification des câbles et des connecteurs

Les câbles qui relient le capteur à l’ECU doivent être en parfait état pour garantir une transmission correcte des signaux. Il est important de vérifier l’intégrité des conducteurs, en particulier dans les zones où les câbles peuvent être soumis à des vibrations ou à des températures extrêmes. Une usure prématurée ou une mauvaise isolation peut provoquer des courts-circuits ou des pertes de signal, perturbant le fonctionnement du système.

Tests de continuité et de résistance

Pour s’assurer que les connexions sont solides et fiables, il est recommandé de réaliser des tests de continuité et de résistance à l’aide d’un multimètre. Ces tests permettent de détecter toute anomalie dans les circuits, qu’il s’agisse d’une coupure, d’une connexion lâche ou d’un faible passage de courant. Un contrôle régulier de ces paramètres peut prévenir de nombreux dysfonctionnements et améliorer la durée de vie du système.

Conseils pour réparer le câblage du MAF

Lorsque des problèmes électriques surviennent dans le système de gestion de l’air, la réparation des connexions peut devenir une tâche essentielle pour restaurer les performances du moteur. Les câbles qui relient le capteur au système de contrôle moteur doivent être manipulés avec soin pour garantir une réparation efficace. Une réparation inadéquate pourrait entraîner de nouveaux dysfonctionnements ou des risques pour d’autres composants du moteur.

Étapes de diagnostic avant réparation

Avant de commencer toute réparation, il est important de réaliser un diagnostic complet. Utilisez un multimètre pour tester la continuité des câbles et repérer toute coupure ou court-circuit. Vérifiez également les connecteurs pour détecter tout signe de corrosion ou de détérioration. Si vous trouvez un problème localisé, il sera plus facile de cibler la réparation sans avoir à remplacer l’ensemble du système.

Réparation des fils et des connecteurs

Lorsque vous effectuez des réparations, assurez-vous d’utiliser des câbles de remplacement de la même qualité que ceux d’origine. Pour les connecteurs endommagés, un nettoyage soigneux peut être suffisant, mais parfois un remplacement est nécessaire. Après la réparation, effectuez une nouvelle vérification de la continuité et de la résistance pour vous assurer que les connexions sont solides et fonctionnent correctement. Un contrôle post-réparation est essentiel pour éviter tout nouveau problème.