Le bon fonctionnement d’un moteur dépend de nombreux éléments qui interagissent pour assurer son efficacité optimale. L’un de ces composants essentiels est un capteur qui mesure la quantité d’air entrant dans le moteur. Ce processus est crucial pour ajuster la quantité de carburant injectée et garantir des performances maximales, des économies de carburant et une réduction des émissions polluantes.

Dans cet article, nous explorerons les bases de ce système complexe et comment les différentes parties, notamment les connexions électriques, influencent son efficacité. Une mauvaise installation ou un dysfonctionnement dans ce réseau peut entraîner des erreurs de lecture, affectant la gestion du moteur et, par conséquent, sa performance.

Nous verrons comment identifier les problèmes courants, comprendre les schémas de connexion et réaliser des tests pour assurer que le capteur fonctionne comme prévu. Un entretien régulier de ce système garantit une longévité accrue de votre véhicule et une conduite plus fluide et économique.

Comprendre le fonctionnement du MAF

Le capteur de débit d’air est un élément clé dans le système de gestion du moteur. Il mesure la quantité de gaz entrant dans le moteur pour permettre un ajustement précis de l’injection de carburant. Cette information est essentielle pour maintenir l’équilibre entre la quantité d’oxygène et de carburant, afin de garantir un fonctionnement optimal du moteur. Sans une lecture correcte de ce capteur, de nombreux problèmes peuvent survenir, affectant la performance et la consommation de carburant.

Le principe de base du capteur repose sur la détection de la quantité de gaz qui entre dans les cylindres. Il existe différents types de capteurs, mais leur rôle reste le même : fournir des données précises au calculateur moteur pour ajuster le mélange air-carburant. Un mauvais fonctionnement peut entraîner une perte de puissance, des émissions accrues et une consommation de carburant plus élevée.

Le processus de fonctionnement peut être divisé en plusieurs étapes :

- Capture des données : Le capteur mesure le volume de gaz entrant et transmet ces informations à l’ECU (unité de contrôle électronique) du moteur.

- Traitement des informations : L’ECU analyse les données et ajuste la quantité de carburant injectée en fonction des besoins du moteur.

- Ajustement des performances : En temps réel, l’ECU modifie les paramètres pour optimiser la performance du moteur en fonction des conditions de conduite.

Il est donc crucial de s’assurer que le capteur fonctionne correctement, car une erreur dans la mesure du débit peut entraîner un mauvais mélange, affectant directement la conduite et l’efficacité énergétique du véhicule. Une maintenance régulière et une vérification du système électrique du capteur sont donc recommandées pour éviter des pannes coûteuses.

Les étapes pour installer un capteur MAF

L’installation d’un capteur de débit est une procédure importante pour garantir une gestion précise de la performance du moteur. En suivant des étapes spécifiques, il est possible de remplacer ou d’installer un nouveau capteur en toute sécurité et de manière efficace. Un mauvais montage peut entraîner des dysfonctionnements du moteur, une consommation excessive de carburant ou une perte de puissance.

Préparation avant installation

Avant de commencer l’installation, il est essentiel de rassembler tous les outils nécessaires, comme des clés, des vis, et des gants de sécurité. De plus, assurez-vous que le moteur est éteint et que la batterie est déconnectée pour éviter tout risque électrique. Repérez l’emplacement du capteur dans le moteur et examinez le système de câblage pour identifier les connexions à manipuler.

Procédure d’installation

Une fois la préparation terminée, voici les étapes à suivre pour l’installation :

- Retirer l’ancien capteur : Dévissez l’ancien capteur en utilisant la clé appropriée. Soyez prudent pour ne pas endommager les autres composants autour du capteur.

- Vérifier l’état des connexions : Avant d’installer le nouveau capteur, vérifiez l’état des câbles et des connecteurs. Si nécessaire, nettoyez ou remplacez les éléments endommagés.

- Installer le nouveau capteur : Placez le nouveau capteur dans son emplacement et fixez-le solidement avec les vis. Assurez-vous que toutes les connexions sont bien établies et sécurisées.

- Reconnecter la batterie : Rebranchez la batterie et vérifiez que tout fonctionne correctement. Testez le moteur pour vous assurer que le capteur est opérationnel et que les performances sont optimisées.

Une fois l’installation terminée, il est conseillé de vérifier régulièrement l’état du capteur et de s’assurer que toutes les connexions électriques sont intactes pour éviter d’éventuels dysfonctionnements à long terme.

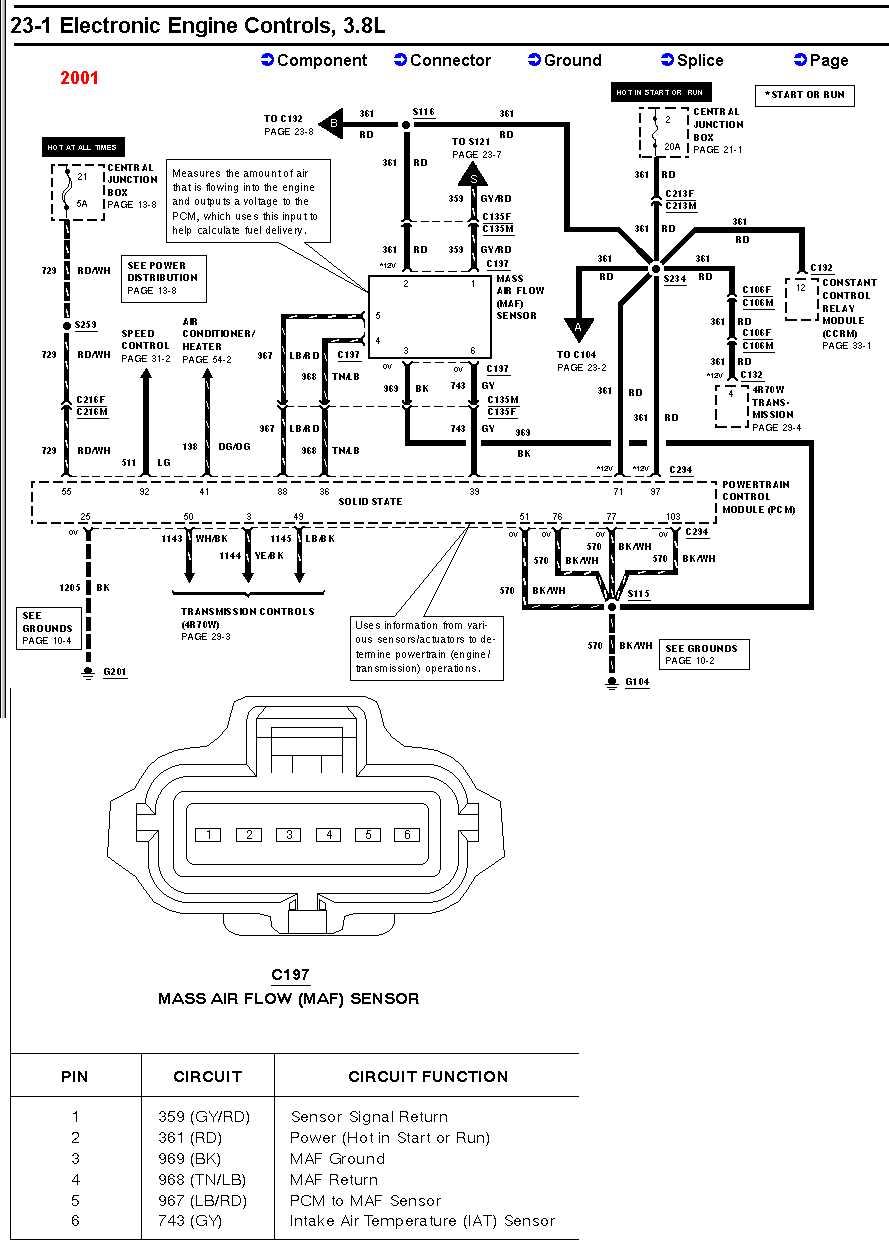

Schémas de câblage pour capteur d’air

Le bon fonctionnement du capteur repose sur une connexion correcte avec l’ensemble du système du moteur. Un câblage précis est essentiel pour permettre au capteur de transmettre les données au calculateur moteur, assurant ainsi un ajustement adéquat du mélange de carburant. En cas de mauvais câblage, des dysfonctionnements peuvent survenir, affectant directement la performance du véhicule. C’est pourquoi il est important de bien comprendre les schémas de connexion de ce type de capteur.

Comprendre les connexions électriques

Les connexions du capteur sont généralement composées de plusieurs fils qui transmettent des signaux différents. Parmi les fils les plus importants, on trouve ceux qui permettent de transmettre les données de mesure au calculateur moteur, ainsi que ceux qui alimentent le capteur en énergie. Le câblage doit être effectué de manière précise pour garantir une communication fiable entre les composants. Si des erreurs sont commises lors de l’installation, le capteur risque de fournir des informations incorrectes.

Vérification des connexions et entretien

Après avoir installé le capteur, il est important de vérifier que toutes les connexions sont bien fixées et exemptes de corrosion. Les fils doivent être insérés dans les connecteurs de manière sécurisée et ne doivent présenter aucune coupure ou usure. Un entretien régulier du système électrique, y compris le nettoyage des bornes et des connecteurs, contribue à prolonger la durée de vie du capteur et à éviter les problèmes électriques qui pourraient perturber son fonctionnement.

Problèmes courants avec le MAF et solutions

Le capteur de débit d’air est un composant crucial pour le bon fonctionnement du moteur. Cependant, comme tout équipement électronique, il peut rencontrer des problèmes qui affectent sa performance. Une mauvaise lecture des données, une connexion défectueuse ou des défaillances mécaniques peuvent entraîner des symptômes tels qu’une perte de puissance, une consommation excessive de carburant ou des erreurs de calcul sur le système d’injection. Il est important de savoir identifier ces problèmes pour y remédier rapidement.

Problèmes de connexions et câblage

Les mauvaises connexions ou les câbles endommagés sont souvent à l’origine de dysfonctionnements du capteur. Des fils mal branchés, corrodés ou usés peuvent altérer les signaux envoyés au calculateur moteur, ce qui perturbe le calcul du mélange air-carburant.

Solution : Vérifiez régulièrement l’état des câblages et des connecteurs. Si nécessaire, nettoyez les bornes ou remplacez les câbles endommagés. Assurez-vous également que toutes les connexions sont bien fixées et exemptes de saleté ou d’humidité.

Problèmes liés à l’encrassement du capteur

Un autre problème fréquent est l’encrassement du capteur, dû à des impuretés ou à des résidus de carburant qui peuvent altérer les lectures. Lorsque le capteur est obstrué, il peut envoyer des informations incorrectes, ce qui entraîne un mauvais ajustement du moteur.

Solution : Pour résoudre ce problème, il est conseillé de nettoyer régulièrement le capteur avec un produit spécialisé. Assurez-vous de suivre les recommandations du fabricant pour éviter d’endommager les composants sensibles du capteur.

Diagnostiquer les erreurs du MAF

Le diagnostic des erreurs liées au capteur de débit est une étape clé pour garantir le bon fonctionnement du moteur. Si le capteur ne fournit pas des informations précises, cela peut entraîner une série de problèmes allant de la perte de puissance à une consommation excessive de carburant. Il est donc essentiel de savoir identifier les symptômes qui indiquent un dysfonctionnement et d’agir en conséquence pour éviter des réparations coûteuses.

Symptômes des erreurs du capteur

Les erreurs de fonctionnement du capteur peuvent se manifester de plusieurs manières. Les signes les plus courants incluent une consommation de carburant élevée, une mauvaise accélération, des à-coups moteurs, ainsi qu’un moteur qui cale ou a des difficultés à démarrer. Si ces symptômes apparaissent, il est possible que le capteur ne transmette pas correctement les informations nécessaires au calculateur moteur.

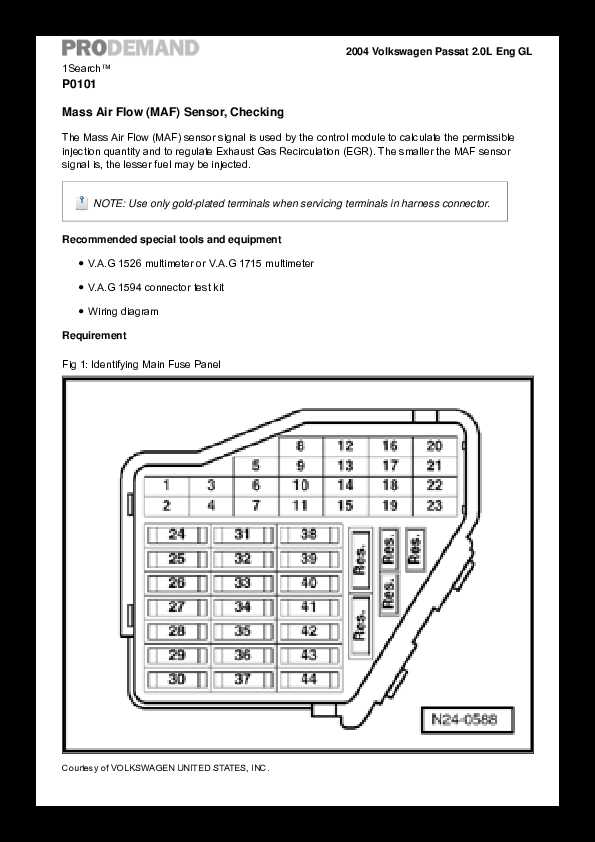

Test du capteur et des connexions

Solution : Pour diagnostiquer correctement le problème, commencez par tester les connexions électriques du capteur à l’aide d’un multimètre. Vérifiez si les valeurs de tension sont conformes aux spécifications du fabricant. Si les connexions sont intactes, mais que les erreurs persistent, un nettoyage ou un remplacement du capteur peut être nécessaire. Il est également important de vérifier les fils pour toute usure ou coupure qui pourrait affecter le signal transmis au moteur.

Dans le cas où ces vérifications ne résolvent pas le problème, un diagnostic électronique plus poussé peut être effectué pour analyser plus en détail l’état du capteur et des autres composants du système.