Le bon fonctionnement d’un moteur dépend de nombreux composants essentiels qui surveillent en temps réel son état interne. Parmi ces éléments, un dispositif joue un rôle clé dans la gestion et la détection de certaines variables critiques, garantissant ainsi la sécurité et l’efficacité de l’ensemble du système. Ce composant est connecté à un réseau électrique, qui assure son activation et son bon fonctionnement dans divers scénarios.

Comprendre le principe de fonctionnement d’un tel composant nécessite une certaine connaissance des différentes connexions qui le relient à d’autres systèmes du moteur. Cette interaction assure non seulement la détection rapide des anomalies, mais permet également de réagir immédiatement en cas de défaillance, minimisant ainsi les risques de dommages irréversibles.

Dans cet article, nous explorons les différents aspects de l’installation de ce capteur et des connexions nécessaires à son bon fonctionnement. Une attention particulière sera accordée à la manière dont les composants interagissent et aux éléments cruciaux à prendre en compte pour assurer une installation fiable et durable. Ce guide est conçu pour fournir des informations pratiques aux utilisateurs désireux de comprendre ou d’installer ce système dans leurs véhicules ou machines.

Comprendre le schéma de câblage d’un interrupteur

Lorsque l’on aborde l’installation de dispositifs essentiels au fonctionnement d’un moteur, il est crucial de comprendre comment chaque élément interagit avec le reste du système. Le dispositif en question, en particulier, est relié à un réseau complexe de connexions électriques qui assurent son bon fonctionnement. Ces connexions permettent de transmettre des informations vitales sur l’état du moteur et de signaler immédiatement toute anomalie.

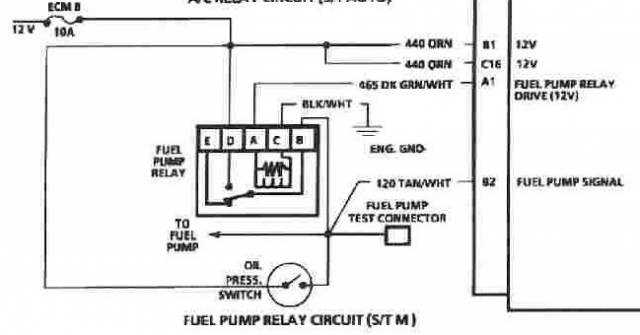

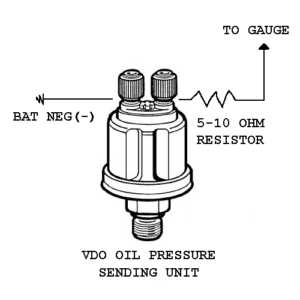

Un aspect fondamental de cette installation est de bien saisir comment le dispositif se connecte aux autres composants du moteur. Chaque connexion a un rôle spécifique, que ce soit pour l’activation du mécanisme ou pour l’envoi de signaux de sécurité à d’autres parties du système. Le schéma de câblage présente ces relations sous forme visuelle, offrant ainsi une vue d’ensemble des circuits électriques impliqués.

La bonne compréhension de ce processus garantit une installation correcte et évite des erreurs qui pourraient entraîner des dysfonctionnements ou des défaillances. Il est important de se familiariser avec chaque connexion et de vérifier qu’elles sont bien reliées comme indiqué, assurant ainsi la durabilité et la sécurité de l’ensemble du mécanisme. Le schéma permet de repérer les éléments clés à connecter et facilite la maintenance future du système.

Fonctionnement et rôle de l’interrupteur de pression d’huile

Le mécanisme dont il est question joue un rôle essentiel dans la surveillance d’un aspect critique du moteur. Il est conçu pour détecter certaines variations dans le fonctionnement interne et déclencher des actions spécifiques en cas d’anomalie. Son objectif est de protéger le moteur en fournissant des informations instantanées à d’autres systèmes, permettant ainsi une réponse rapide en cas de problème.

Lorsqu’un dysfonctionnement est détecté, ce composant envoie un signal qui peut entraîner l’arrêt automatique du moteur ou activer une alerte pour le conducteur. Ce mécanisme est donc indispensable pour garantir que le moteur fonctionne dans des conditions sûres et optimales. Sa capacité à détecter des fluctuations inhabituelles et à prévenir les risques de défaillance le rend indispensable dans le bon fonctionnement global du véhicule.

Le tableau suivant illustre les différentes conditions sous lesquelles le mécanisme peut être activé :

| État du système | Action | Conséquence |

|---|---|---|

| Fonctionnement normal | Pas de signal envoyé | Le moteur continue de fonctionner normalement |

| Fluctuation anormale | Signal envoyé à l’ECU | Alerte ou arrêt du moteur |

| Défaillance complète | Activation du système d’arrêt | Protection du moteur contre les dégâts irréversibles |

La précision et la réactivité de ce mécanisme sont essentielles pour éviter les pannes coûteuses et prolonger la durée de vie du moteur. Une maintenance régulière et une vérification appropriée de ses connexions sont donc cruciales pour assurer sa fiabilité sur le long terme.

Comment installer l’interrupteur de pression d’huile

L’installation de ce composant est une étape importante dans la maintenance du moteur, car elle assure un suivi précis des conditions internes. Une installation correcte permet non seulement de garantir son bon fonctionnement, mais aussi d’éviter des défaillances qui pourraient nuire à la performance du moteur. Ce processus implique la connexion de l’élément à un système électrique ainsi qu’à une partie critique du moteur.

Préparation avant l’installation

Avant de commencer l’installation, il est essentiel de couper l’alimentation électrique et de s’assurer que le moteur est froid. Il est recommandé de localiser le port de connexion dédié à ce composant, qui se trouve généralement près du moteur, et de préparer les outils nécessaires pour l’installation. Il peut être utile de vérifier le modèle du composant afin de s’assurer qu’il correspond aux spécifications du véhicule ou de la machine.

Étapes de l’installation

Une fois la préparation effectuée, il convient de dévisser l’ancien composant, si nécessaire, en prenant soin de ne pas endommager les pièces avoisinantes. Ensuite, il faut installer le nouveau capteur en veillant à ce qu’il soit bien fixé, sans être trop serré pour éviter tout dommage. Après la fixation, les connexions électriques doivent être réalisées en suivant les indications fournies par le fabricant, en veillant à respecter l’ordre des branchements et à s’assurer qu’aucun fil n’est mal connecté. Enfin, une vérification des connexions est essentielle pour s’assurer qu’elles sont bien établies avant de tester le système en redémarrant le moteur.

Conseils pour une installation sans erreurs

Pour garantir une installation réussie de ce composant vital, il est essentiel de suivre certaines étapes avec soin. Une installation soignée permet d’éviter les erreurs qui pourraient affecter le fonctionnement global du système, assurer sa durabilité et prévenir les risques de défaillance. Une préparation minutieuse et une attention particulière aux détails sont les clés d’un montage fiable et efficace.

Vérification préalable

Avant toute chose, il est primordial de vérifier que le modèle du composant correspond exactement à celui requis pour votre moteur. Une incompatibilité pourrait entraîner des dysfonctionnements ou des dommages. Assurez-vous également que toutes les pièces et outils nécessaires sont à portée de main. Une inspection complète de l’ensemble du système avant l’installation vous permettra de repérer toute anomalie susceptible de compromettre l’installation.

Suivi des instructions et test final

Pour éviter toute erreur, suivez attentivement les instructions fournies par le fabricant. Chaque composant possède des spécifications particulières qu’il est important de respecter scrupuleusement. Une fois l’installation terminée, effectuez un test pour vous assurer que tout fonctionne correctement. Redémarrez le moteur et surveillez le fonctionnement du système, en vérifiant que les signaux sont correctement transmis et qu’aucun avertissement n’est activé de manière anormale.

Problèmes courants et dépannage de l’interrupteur

Malgré une installation correcte, des dysfonctionnements peuvent survenir avec ce composant essentiel. Ces problèmes sont souvent liés à des connexions défectueuses, des pannes de l’élément lui-même ou des erreurs dans le système de contrôle. Il est donc important de savoir identifier les signes de défaillance pour pouvoir intervenir rapidement et éviter des conséquences plus graves.

Voici les problèmes les plus courants rencontrés avec ce dispositif :

- Signal erroné ou inexistant : le composant n’envoie pas le signal prévu, ce qui peut entraîner des alertes incorrectes ou l’absence de signal dans le système de gestion du moteur.

- Connexion défectueuse : des fils mal connectés ou usés peuvent empêcher la transmission correcte des informations.

- Composant défectueux : le capteur lui-même peut subir une panne interne, ce qui entraîne une détection incorrecte des conditions du moteur.

- Installation incorrecte : une installation précipitée ou imprécise peut entraîner des erreurs de fonctionnement.

Pour résoudre ces problèmes, voici quelques étapes de dépannage à suivre :

- Vérification des connexions : commencez par inspecter toutes les connexions électriques. Assurez-vous qu’elles sont bien fixées et que les fils ne sont ni endommagés ni corrodés.

- Tester le composant : si l’installation semble correcte, mais que le problème persiste, testez le capteur avec un multimètre pour vérifier son bon fonctionnement.

- Nettoyage et maintenance : nettoyez les points de connexion pour éliminer toute saleté ou rouille qui pourrait perturber le signal. Remplacez les pièces usées si nécessaire.

- Réinitialisation du système : après avoir corrigé tout problème, réinitialisez le système pour vérifier que le dispositif fonctionne correctement.

Ces étapes de dépannage devraient permettre de résoudre la plupart des problèmes courants. Cependant, si l’anomalie persiste, il peut être nécessaire de consulter un professionnel pour un diagnostic approfondi.