Dans le domaine des installations industrielles et des équipements électromécaniques, une bonne compréhension des connexions électriques est essentielle pour garantir une performance optimale et une longue durée de vie des appareils. Que ce soit pour la maintenance ou pour la mise en service, chaque élément doit être correctement configuré afin de fonctionner sans accroc.

Les systèmes de commande et de puissance jouent un rôle clé dans le bon fonctionnement des dispositifs, et leur installation doit suivre des principes précis. Une mauvaise configuration peut entraîner des dysfonctionnements majeurs, nuisant ainsi à l’efficacité du système et à la sécurité de l’ensemble des opérateurs. Il est donc primordial de bien connaître les étapes nécessaires à la réalisation d’une installation correcte et sécurisée.

Ce guide vous aidera à naviguer à travers les processus techniques impliqués, en vous fournissant les informations essentielles pour réussir vos connexions et ajustements. Vous découvrirez les meilleures pratiques et astuces pour éviter les erreurs courantes et optimiser les performances des équipements.

Comprendre le câblage des moteurs Weg

Les connexions électriques dans les systèmes industriels sont cruciales pour assurer un fonctionnement stable et sûr. Une installation correcte des composants est essentielle, car une mauvaise configuration peut provoquer des pannes ou réduire l’efficacité de l’ensemble du système. Il est donc indispensable de maîtriser les principes de base des connexions pour garantir une performance optimale.

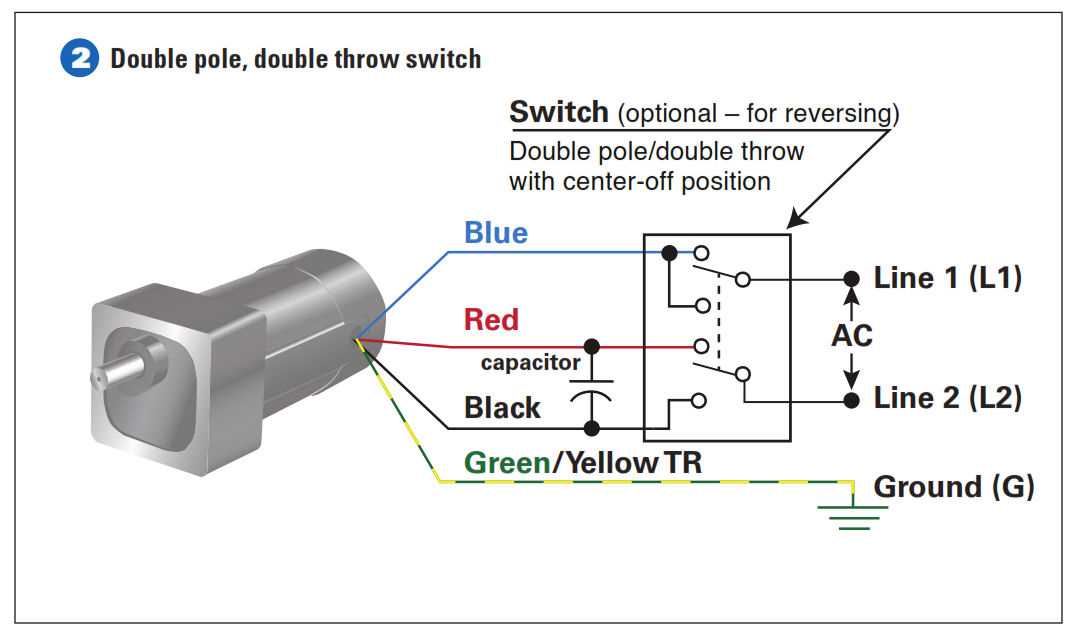

Les différents types de connexions

Chaque composant d’un système nécessite une méthode de connexion spécifique. En fonction du type d’équipement, les bornes peuvent varier en nombre et en disposition. Comprendre les principes de base qui régissent ces configurations permet d’éviter des erreurs fréquentes et de s’assurer que l’assemblage sera à la fois efficace et sécurisé. Il est donc essentiel de connaître le rôle de chaque fil et de bien comprendre les schémas de raccordement avant d’initier toute installation.

Les erreurs courantes à éviter

Une mauvaise identification des connexions peut entraîner des risques graves, notamment des courts-circuits ou des défaillances de performance. Il est crucial de respecter les instructions de montage et d’utiliser les outils adaptés. De plus, une vérification systématique après chaque installation permet de détecter rapidement les erreurs et d’assurer un fonctionnement sans faille des équipements. En respectant ces précautions, il est possible de prolonger la durée de vie des installations et de réduire les risques d’incidents.

Étapes pour un câblage correct

Lors de l’assemblage de systèmes électriques, suivre une méthode structurée est primordial pour garantir que chaque connexion soit réalisée correctement. Une installation bien pensée minimise les risques d’incidents et assure une efficacité maximale des dispositifs. Voici les étapes à suivre pour réaliser un raccordement sans erreur.

Préparation avant l’installation

Avant de commencer toute installation, il est important de prendre le temps de bien préparer tous les éléments nécessaires. Voici les étapes préliminaires :

- Vérifiez que tous les composants sont conformes aux spécifications du fabricant.

- Assurez-vous que l’alimentation est coupée pour garantir la sécurité pendant l’installation.

- Identifiez clairement les bornes et les fils à connecter.

Connexion des éléments

Une fois la préparation terminée, vous pouvez commencer les connexions. Il est important de suivre une logique claire pour éviter toute confusion. Voici les étapes pour un raccordement optimal :

- Connectez chaque fil en respectant les instructions du schéma de montage.

- Utilisez des outils adaptés pour assurer des connexions solides et sécurisées.

- Vérifiez chaque connexion après son installation pour vous assurer qu’il n’y a pas de faux contacts.

- Testez le système après la mise en place de tous les éléments pour détecter d’éventuels dysfonctionnements.

Suivre ces étapes vous aidera à réaliser un câblage fiable et durable, tout en évitant des erreurs qui pourraient affecter la performance du système.

Solutions courantes de dépannage électrique

Lorsqu’un système rencontre des dysfonctionnements, il est essentiel de comprendre les causes possibles pour appliquer les bonnes méthodes de réparation. Un dépannage efficace repose sur une identification rapide des problèmes et une approche systématique pour les résoudre. Voici quelques solutions courantes aux problèmes électriques rencontrés dans les installations industrielles.

Le premier pas dans tout dépannage est de vérifier les connexions. Des fils mal branchés ou des connexions desserrées peuvent souvent être la cause d’une panne. Il est crucial de s’assurer que chaque composant est correctement relié et que les bornes sont sécurisées.

Si le problème persiste après cette vérification, un contrôle de l’alimentation est nécessaire. Il se peut que le circuit soit interrompu ou que des fusibles aient sauté. Tester l’alimentation avec un multimètre peut permettre de déterminer rapidement si un courant est présent et si le problème provient de l’approvisionnement en énergie.

Enfin, une autre solution consiste à inspecter les composants internes des appareils, tels que les relais, les interrupteurs ou les contrôleurs. Si l’un de ces éléments est défectueux, il peut provoquer des interruptions dans le fonctionnement du système. Le remplacement des pièces endommagées ou leur réinitialisation peut restaurer les opérations normales.

Réparer un moteur Weg facilement

Lorsque des problèmes surviennent dans les équipements électromécaniques, il est essentiel de pouvoir identifier rapidement la cause de la panne pour appliquer la solution appropriée. La réparation de ces systèmes nécessite une bonne compréhension de leur fonctionnement et une méthode d’approche structurée. Voici les étapes pour réparer efficacement un appareil en cas de dysfonctionnement.

Identifier les causes possibles de la panne

Avant de procéder à toute réparation, il est crucial de localiser la source du problème. Plusieurs éléments peuvent être à l’origine d’une défaillance, tels que :

- Une connexion défectueuse ou mal réalisée

- Un composant interne défectueux, comme un interrupteur ou un relais

- Un court-circuit ou un fusible grillé

Pour identifier la cause, commencez par vérifier les connexions électriques et assurez-vous que tout est correctement câblé. Ensuite, contrôlez les éléments internes pour détecter tout signe de dommage visible.

Procéder à la réparation et aux tests

Une fois la panne identifiée, il convient de procéder à la réparation. Si un composant est défectueux, son remplacement est souvent nécessaire. Après avoir remplacé ou réparé la pièce endommagée, il est important de tester le système pour vérifier que la panne est résolue et que le dispositif fonctionne correctement. Utilisez un multimètre pour tester les connexions et l’alimentation, et assurez-vous que le système répond aux attentes de performance.

Applications des moteurs Weg dans l’industrie

Les systèmes électromécaniques jouent un rôle clé dans de nombreux secteurs industriels. Grâce à leur fiabilité et à leur polyvalence, ces dispositifs sont utilisés dans des applications variées, allant de la production à l’automatisation. Leur capacité à s’adapter à des environnements différents en fait des éléments indispensables pour le bon fonctionnement des chaînes de production et des machines industrielles.

Ces équipements sont largement présents dans les secteurs tels que la fabrication, la gestion de l’énergie, et les transports. Ils permettent d’optimiser les performances et de réduire les coûts d’entretien grâce à leur robustesse et à leur efficacité énergétique. Voici un aperçu des principales applications de ces systèmes dans l’industrie :

| Secteur | Application | Avantages |

|---|---|---|

| Fabrication | Automatisation des lignes de production | Amélioration de la productivité, réduction des coûts |

| Gestion de l’énergie | Pompes et compresseurs pour les installations industrielles | Efficacité énergétique, fiabilité |

| Transports | Conduite des systèmes de transport en continu | Haute performance et sécurité |

Ces systèmes sont essentiels pour assurer la continuité et la sécurité des opérations dans de nombreuses industries. Ils permettent d’améliorer la performance des équipements tout en optimisant les ressources utilisées, ce qui conduit à des processus plus durables et économes en énergie.