Lorsque vous travaillez avec des systèmes électromécaniques, comprendre la manière dont les composants sont reliés est essentiel pour assurer un fonctionnement fiable et sécuritaire. Chaque dispositif de contrôle a ses spécificités et son schéma de connexion propre, qui doivent être respectés pour garantir une performance optimale.

Les connexions électriques jouent un rôle clé dans le bon fonctionnement de tout mécanisme automatisé. Bien que la tâche puisse sembler complexe au premier abord, une compréhension de base des principes de câblage peut vous aider à éviter de nombreuses erreurs. En suivant les étapes adéquates, vous pourrez non seulement installer les dispositifs correctement mais aussi maintenir leur efficacité sur le long terme.

Dans cette section, nous vous guiderons à travers les différentes étapes du processus, en mettant l’accent sur l’importance de chaque élément dans le circuit. En connaissant les principes de base, vous serez en mesure de résoudre des problèmes courants et d’éviter des pannes majeures.

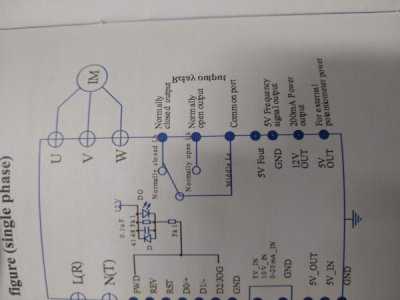

Comment comprendre le schéma de câblage

Pour maîtriser un système électromécanique, il est crucial de savoir lire et interpréter les connexions entre les différents composants. Chaque élément a son rôle spécifique et est relié à d’autres pièces pour garantir un fonctionnement fluide et sécurisé. Le schéma de câblage est l’outil clé qui permet de visualiser ces relations et d’assurer une installation correcte.

Le principe fondamental consiste à comprendre la fonction de chaque connexion et comment elle s’intègre dans le mécanisme global. En observant les symboles et les lignes qui les relient, on peut facilement déduire le chemin de l’énergie et les points de contrôle essentiels. Il est important de se concentrer sur les zones critiques, où une mauvaise connexion pourrait compromettre la performance du système.

De plus, connaître les spécifications de chaque composant vous aidera à éviter des erreurs communes lors de l’installation ou de la réparation. Prendre le temps d’analyser minutieusement chaque détail du schéma permet de garantir que l’ensemble du système fonctionnera de manière optimale, sans risque de dysfonctionnement électrique ou mécanique.

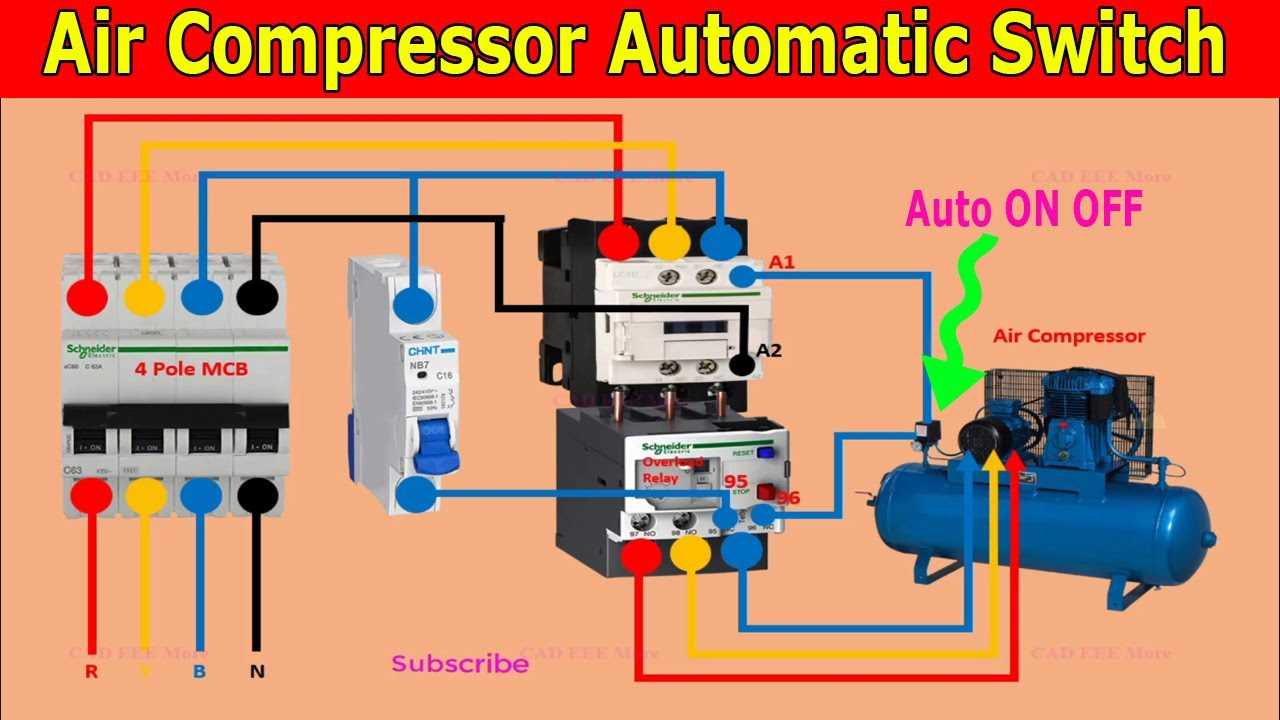

Étapes essentielles pour une installation correcte

Installer un dispositif de contrôle de manière appropriée nécessite de suivre une série d’étapes précises. Chaque étape doit être effectuée avec attention pour éviter des erreurs pouvant entraîner des pannes ou des risques. La clé est de respecter les instructions et de prendre le temps de bien connecter chaque composant.

Voici les principales étapes à suivre pour garantir une installation réussie :

| Étape | Description |

|---|---|

| Préparation | Assurez-vous que tous les composants nécessaires sont disponibles et vérifiez leur bon état avant de commencer l’installation. |

| Vérification des connexions | Examinez attentivement les points de connexion et assurez-vous que tous les câbles sont correctement installés avant de les brancher. |

| Installation | Fixez solidement les éléments du système selon les spécifications du fabricant pour éviter tout mouvement ou détachement pendant l’utilisation. |

| Test initial | Effectuez un test pour vérifier que le dispositif fonctionne correctement et que toutes les connexions sont bien établies. |

| Réglages finaux | Ajustez les paramètres du système selon les besoins pour obtenir des performances optimales. |

En suivant scrupuleusement ces étapes, vous assurerez une installation fiable et sécurisée, garantissant ainsi un fonctionnement optimal du dispositif tout au long de son utilisation.

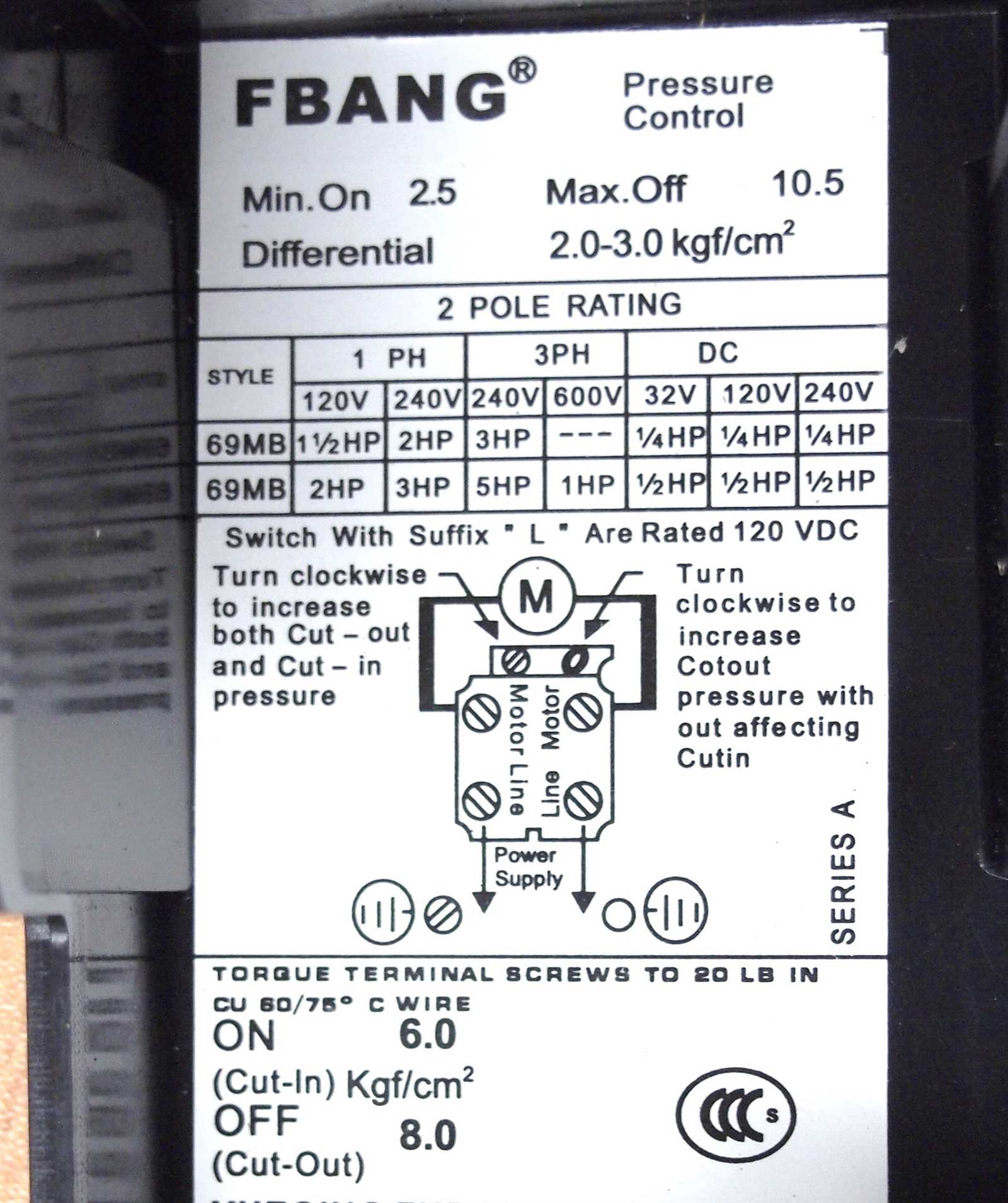

Rôle de l’interrupteur de pression

Le dispositif de contrôle de flux joue un rôle fondamental dans tout système où la régulation de l’énergie ou du fluide est nécessaire. Il assure la gestion de la circulation en fonction des variations de certaines conditions, telles que la force ou le débit. Son principal objectif est de maintenir des valeurs spécifiques pour un fonctionnement sûr et optimal.

Fonction principale

L’objectif principal de ce composant est de détecter les variations de niveau dans un système et de déclencher ou d’arrêter un mécanisme en conséquence. Il peut aussi agir comme un dispositif de sécurité, empêchant des situations dangereuses liées à des niveaux trop élevés ou trop bas. Voici ses principales fonctions :

- Contrôler l’activation et la désactivation de systèmes selon les besoins.

- Assurer la sécurité en évitant des surcharges ou des dysfonctionnements.

- Maintenir l’efficacité du système en régulant la consommation énergétique ou le fluide.

Avantages d’une bonne régulation

Un dispositif bien installé et bien réglé permet d’éviter de nombreux problèmes, tels que des fuites, des défaillances prématurées ou une consommation excessive d’énergie. Il optimise également la durée de vie du système tout en garantissant une utilisation efficace des ressources.

- Optimisation des performances du système.

- Prévention des pannes et réduction des coûts de maintenance.

- Amélioration de la durabilité des composants.

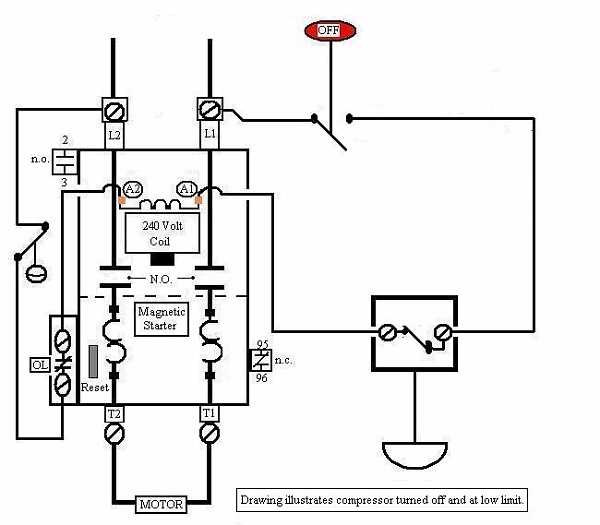

Fonctionnement et importance dans un compresseur

Le dispositif de régulation est essentiel pour maintenir l’efficacité et la sécurité des systèmes où le fluide ou l’énergie sont sous pression. Il contrôle les flux, gère les variations et assure la stabilité du mécanisme. Son rôle est crucial pour éviter des dysfonctionnements ou des dommages aux autres composants du système, en garantissant une performance constante et fiable.

Régulation du mécanisme

Ce dispositif agit comme un régulateur, surveillant en continu les conditions de fonctionnement du système. Lorsqu’un seuil prédéfini est atteint, il déclenche ou arrête automatiquement certaines actions pour maintenir l’équilibre nécessaire. Grâce à cette régulation, le système fonctionne de manière fluide, sans risque de surchauffe ou de sous-performance.

- Maintien de l’équilibre dans le système de circulation.

- Éviter les fluctuations soudaines pouvant endommager les composants.

- Garantir une utilisation efficace des ressources disponibles.

Importance pour la longévité du système

Un dispositif bien réglé et fonctionnel contribue directement à la durée de vie des autres éléments du mécanisme. En évitant des variations dangereuses, il permet d’optimiser la performance générale tout en réduisant les risques de panne. Il permet ainsi d’économiser sur les coûts de maintenance et d’augmenter l’efficacité énergétique de l’ensemble du système.

- Réduction des risques de pannes coûteuses.

- Amélioration de la durabilité des composants du système.

- Optimisation de la consommation d’énergie et de l’efficacité opérationnelle.

Erreurs courantes lors du câblage

Lors de l’installation ou de la réparation d’un système complexe, plusieurs erreurs peuvent survenir si les connexions ne sont pas réalisées correctement. Ces erreurs peuvent affecter la performance, la sécurité et la longévité du dispositif. Il est essentiel de comprendre les problèmes fréquents afin de les éviter et d’assurer un fonctionnement optimal.

Mauvaise connexion des câbles

Une des erreurs les plus courantes consiste à connecter les câbles de manière incorrecte. Cela peut provoquer des courts-circuits, une perte de puissance ou même endommager des composants sensibles du système. Une vérification minutieuse des connexions est essentielle avant toute mise en marche.

- Utilisation de mauvais types de câbles pour chaque application.

- Inversion des câbles dans les bornes de connexion.

- Connexion de fils dénudés ou mal isolés.

Installation incorrecte des composants

Une autre erreur fréquente est le mauvais positionnement des composants du système. Une mauvaise installation peut entraîner un mauvais fonctionnement ou même des défaillances graves. Assurez-vous que chaque pièce est placée correctement, selon les spécifications du fabricant, et qu’aucune pièce n’est mal orientée ou mal fixée.

- Composants installés à des endroits inappropriés ou difficiles d’accès.

- Manque de fixation correcte des pièces, entraînant des vibrations ou des mouvements.

- Non-respect des distances et orientations requises pour la sécurité.