Lorsque vous travaillez sur le système de gestion de votre véhicule, il est essentiel de bien comprendre l’agencement des différents composants électriques. Une connexion incorrecte peut entraîner des dysfonctionnements graves, affectant le bon fonctionnement du moteur et d’autres systèmes vitaux.

Il est donc important de maîtriser les bases des connexions de chaque élément, en particulier ceux qui sont responsables de la surveillance des variables critiques, comme la lubrification du moteur. Une configuration correcte garantit non seulement la sécurité, mais aussi la durabilité du moteur sur le long terme.

Cette section vous guidera à travers les étapes nécessaires pour installer et vérifier les connexions liées à ces composants. Vous apprendrez comment les relier de manière optimale et les tester pour assurer une performance fiable de votre véhicule.

Comprendre le fonctionnement de l’interrupteur

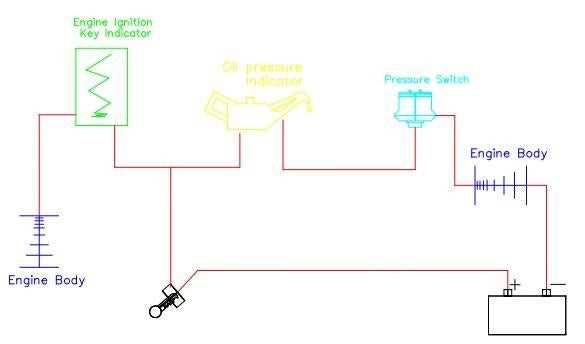

Les capteurs utilisés pour surveiller les fonctions essentielles du moteur sont des éléments cruciaux pour garantir son bon fonctionnement. Ces dispositifs détectent des variations dans certaines conditions et envoient des signaux au système de gestion du véhicule. Leur rôle est de prévenir des anomalies en envoyant des informations précises au tableau de bord ou à d’autres parties du moteur.

Le principe de base de ces composants repose sur un mécanisme qui réagit à des changements dans les conditions internes du moteur. Lorsqu’un seuil critique est atteint, l’appareil interrompt ou complète le circuit électrique, permettant ainsi de signaler un dysfonctionnement ou une variation dans l’état du moteur.

Comment l’interrupteur réagit-il ?

Le capteur fonctionne selon une logique simple : il détecte une certaine condition, comme la variation d’un fluide ou un niveau spécifique, et se déclenche lorsque cette condition dépasse un seuil établi. Une fois activé, l’interrupteur permet ou coupe le passage du courant selon l’état du moteur, ce qui peut être crucial pour l’activation de divers systèmes de sécurité.

Les composants essentiels de l’appareil

Pour une meilleure compréhension de son fonctionnement, il est utile de connaître les principaux composants qui interviennent dans la mécanique de l’appareil. Ces éléments travaillent ensemble pour assurer la fiabilité et la précision des informations transmises au système du véhicule.

| Composant | Fonction |

|---|---|

| Capteur | Détecte la variation d’un paramètre spécifique, comme le niveau ou la température. |

| Relais | Permet de contrôler l’alimentation du circuit en fonction du signal reçu. |

| Circuit de contrôle | Analyse le signal du capteur et décide si une action est nécessaire. |

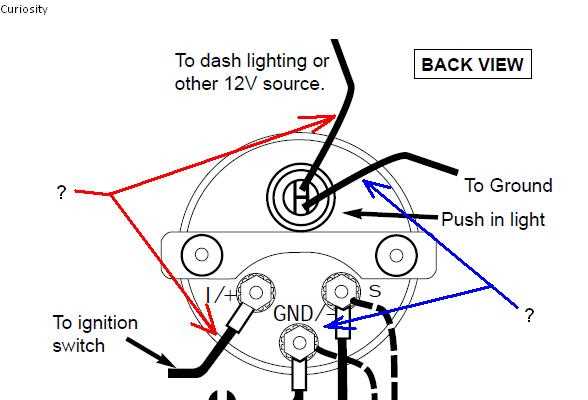

Les éléments essentiels du câblage

Pour assurer le bon fonctionnement de l’ensemble du système, il est crucial de comprendre les principaux éléments qui composent les connexions électriques. Ces composants permettent une communication fluide entre le capteur et les autres systèmes du véhicule, garantissant ainsi une réponse adéquate et rapide aux variations détectées. Chaque pièce du puzzle joue un rôle spécifique pour maintenir la stabilité et la sécurité du moteur.

Voici les éléments clés nécessaires à une installation correcte et fiable :

- Conducteurs électriques : Ces câbles transportent le courant entre les différents composants du système. Ils doivent être correctement isolés pour éviter les courts-circuits ou les interférences électromagnétiques.

- Bornes de connexion : Les bornes assurent la liaison entre les fils et les autres parties du circuit. Il est important d’utiliser des bornes appropriées pour garantir une connexion stable et sans jeu.

- Connecteurs : Les connecteurs sont utilisés pour relier les câbles aux capteurs et autres dispositifs. Ils doivent être résistants aux conditions extrêmes rencontrées dans les moteurs, comme la chaleur et l’humidité.

- Relais et fusibles : Ces dispositifs servent à protéger le circuit contre les surcharges électriques. Ils permettent d’éviter les dommages au système en cas de fluctuation ou de défaillance du courant.

- Dispositifs de protection : Des éléments comme des résistances et des condensateurs sont utilisés pour protéger les composants sensibles et pour stabiliser les signaux électriques transmis.

Chaque composant doit être choisi et installé avec soin, en tenant compte des spécifications du véhicule et des exigences de sécurité. Une installation soignée et rigoureuse permettra de garantir une performance fiable et durable de l’ensemble du système électrique du moteur.

Comment installer un interrupteur correctement

Une installation correcte de ce type de dispositif est essentielle pour garantir son bon fonctionnement et éviter des erreurs pouvant entraîner des dysfonctionnements du moteur. Un montage adéquat assure que le système réagira de manière optimale aux variations détectées et transmettra des informations précises aux autres composants du véhicule.

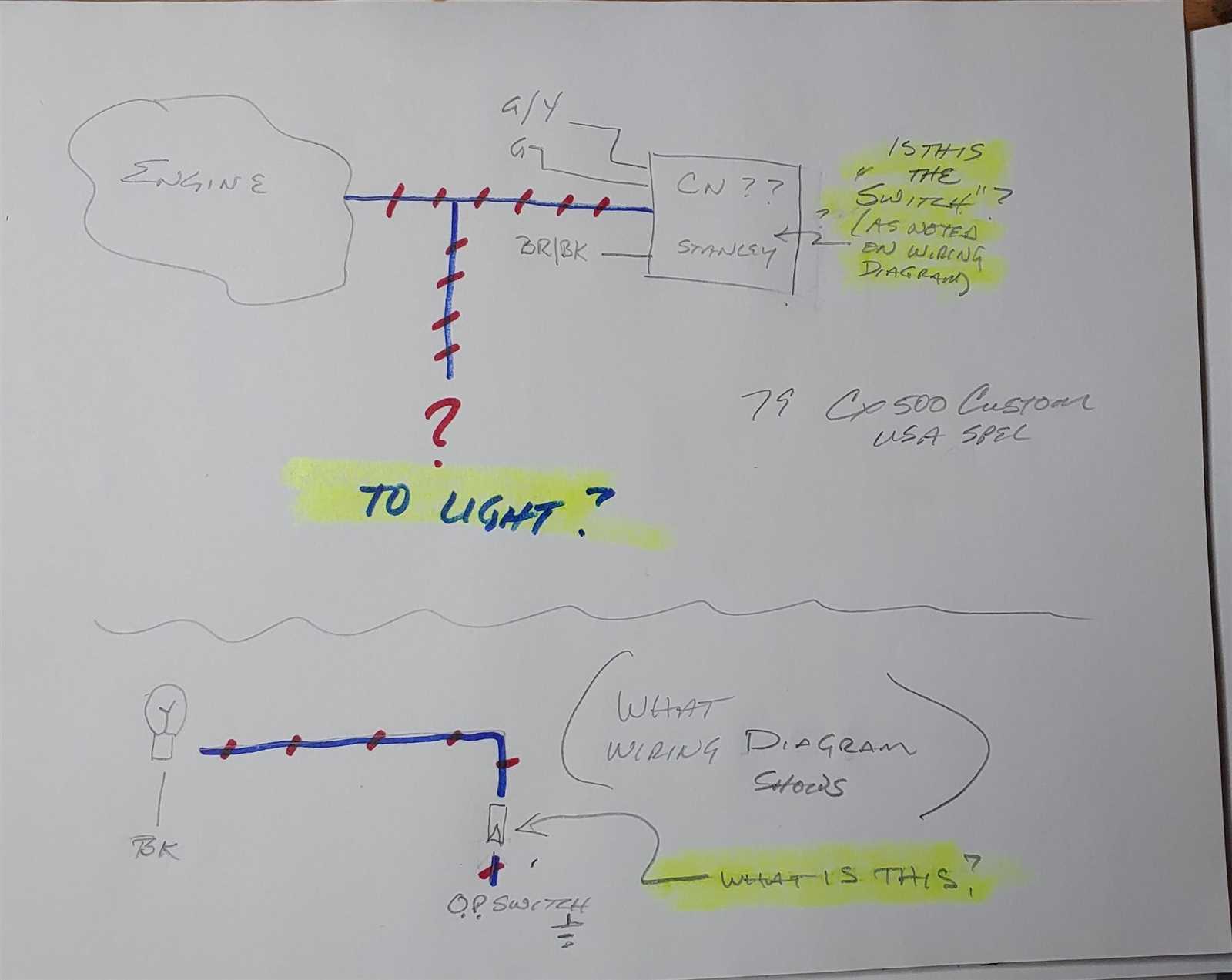

Avant de procéder à l’installation, il est important de vérifier l’emplacement du capteur et de s’assurer qu’il est adapté à la configuration du moteur. Le placement doit permettre un accès facile aux câbles et aux connexions, tout en garantissant que l’appareil fonctionne dans des conditions idéales.

Voici les étapes à suivre pour une installation efficace :

- Préparation de l’emplacement : Identifiez l’emplacement exact où le dispositif doit être monté. Il doit être facilement accessible, mais aussi protégé contre la chaleur excessive et les vibrations.

- Connexion des fils : Reliez les fils en veillant à ce qu’ils soient correctement isolés et fixés pour éviter toute usure prématurée. Assurez-vous que les connexions sont bien serrées pour garantir un bon contact électrique.

- Fixation du capteur : Montez le capteur à l’emplacement choisi, en utilisant les vis ou supports appropriés. Il est important qu’il soit solidement fixé, sans risque de mouvement ou de déconnexion.

- Vérification des connexions : Avant de mettre le système sous tension, vérifiez une dernière fois que toutes les connexions sont en place et qu’aucun fil n’est endommagé ou mal raccordé.

- Test de fonctionnement : Une fois l’installation terminée, effectuez un test pour vous assurer que le dispositif fonctionne correctement. Vérifiez que le signal est bien transmis et que le système réagit comme prévu.

Une installation soigneuse et méthodique garantit non seulement un fonctionnement optimal, mais aussi une plus grande sécurité pour le véhicule et son conducteur. Assurez-vous de suivre chaque étape avec attention pour éviter les erreurs potentielles.

Conseils pour éviter les erreurs courantes

Lors de l’installation ou de la maintenance des dispositifs critiques, certaines erreurs peuvent compromettre l’efficacité du système et entraîner des dysfonctionnements. Il est essentiel de comprendre les pièges fréquents et de les éviter pour garantir un montage propre et fiable. En suivant quelques conseils pratiques, vous pouvez assurer la longévité de votre installation et minimiser les risques d’incidents.

Choisir les bons composants

Utiliser des pièces incompatibles ou de mauvaise qualité peut entraîner des défaillances prématurées. Il est important de sélectionner des matériaux et des dispositifs spécifiquement conçus pour les exigences de votre véhicule. Vérifiez toujours les spécifications avant de procéder à l’installation pour éviter tout problème lié à la connectivité ou à la résistance aux conditions de travail extrêmes.

Vérification minutieuse des connexions

Les connexions doivent être propres, sèches et bien serrées. Une mauvaise connexion peut causer des courts-circuits ou des interférences qui nuiront à la performance du système. Assurez-vous que chaque fil est correctement isolé et fixé, sans risque de déconnexion accidentelle. Un contrôle rigoureux après chaque étape d’installation garantit que tout est en ordre.

En évitant ces erreurs courantes, vous augmentez non seulement la fiabilité de votre système, mais vous contribuez également à la sécurité globale du véhicule. Prendre le temps de bien faire les choses dès le départ peut prévenir de nombreux problèmes à l’avenir.

Tester et dépanner l’interrupteur de pression

Lorsqu’un composant crucial ne fonctionne pas comme prévu, il est essentiel de procéder à un diagnostic pour identifier et corriger rapidement le problème. Tester le bon fonctionnement de l’appareil et comprendre d’où provient une défaillance potentielle vous permettra de restaurer la performance optimale du système. Un dépannage efficace repose sur des tests simples, mais précis, qui permettent de repérer les anomalies et d’y remédier de manière appropriée.

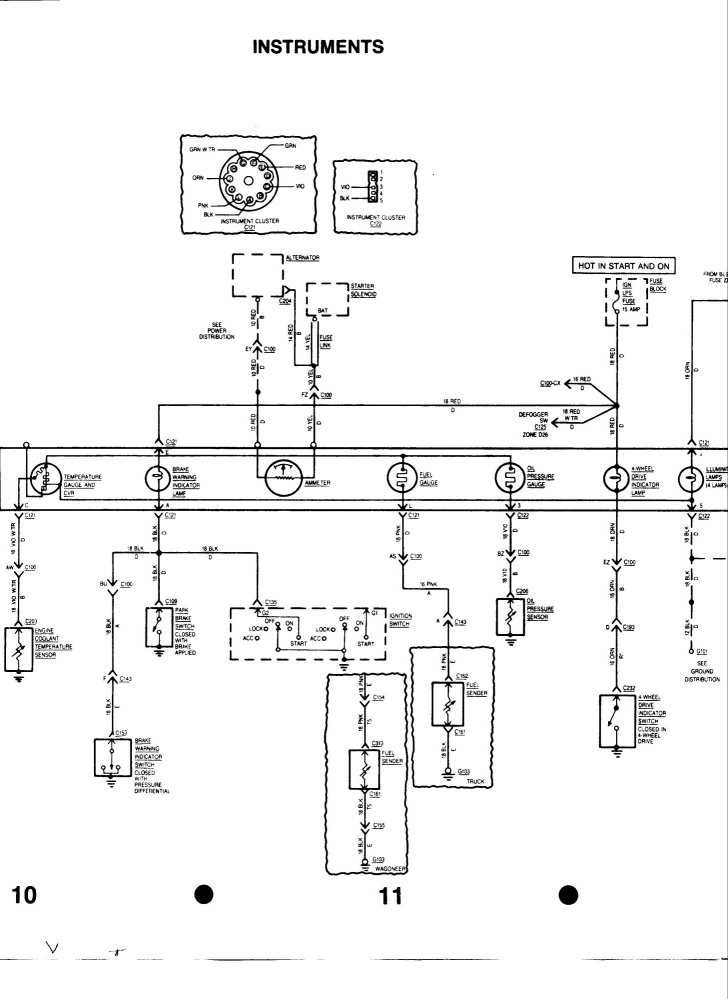

Vérification des connexions et du signal

Avant de commencer tout test, assurez-vous que les connexions sont bien serrées et qu’il n’y a pas de fils endommagés. Une fois les connexions vérifiées, vous pouvez tester la transmission du signal à l’aide d’un multimètre. Il est important de mesurer la résistance ou la continuité dans le circuit pour vérifier si le signal est correctement transmis lorsque le dispositif est censé être activé.

Test de l’intégrité de l’appareil

Pour vérifier si le capteur fonctionne toujours comme prévu, vous pouvez simuler une variation des conditions qu’il est censé détecter. Par exemple, si l’appareil réagit à une variation de température ou de niveau, vérifiez que la réponse du capteur est cohérente avec ces changements. Si aucune réaction n’est détectée, l’appareil peut être défectueux et nécessiter un remplacement.

En cas de défaillance, si l’appareil ne réagit pas comme prévu, il est essentiel de remplacer les pièces défectueuses. N’oubliez pas de contrôler également l’état des câblages et des autres composants afin d’éviter des problèmes similaires à l’avenir.

Un test régulier et un entretien approprié prolongeront la durée de vie de l’appareil et garantiront son bon fonctionnement à long terme.