Les systèmes automatisés reposent sur des connexions complexes entre divers composants électroniques et mécaniques. Ces liens doivent être soigneusement organisés pour garantir un fonctionnement optimal et sécurisé. Un bon agencement des fils et dispositifs est essentiel pour la réussite de tout projet d’automatisation industrielle.

Le processus de planification de ces connexions implique une analyse minutieuse des besoins techniques et des spécifications du système. Chaque composant doit être relié de manière précise pour éviter tout dysfonctionnement et assurer une performance stable sur le long terme.

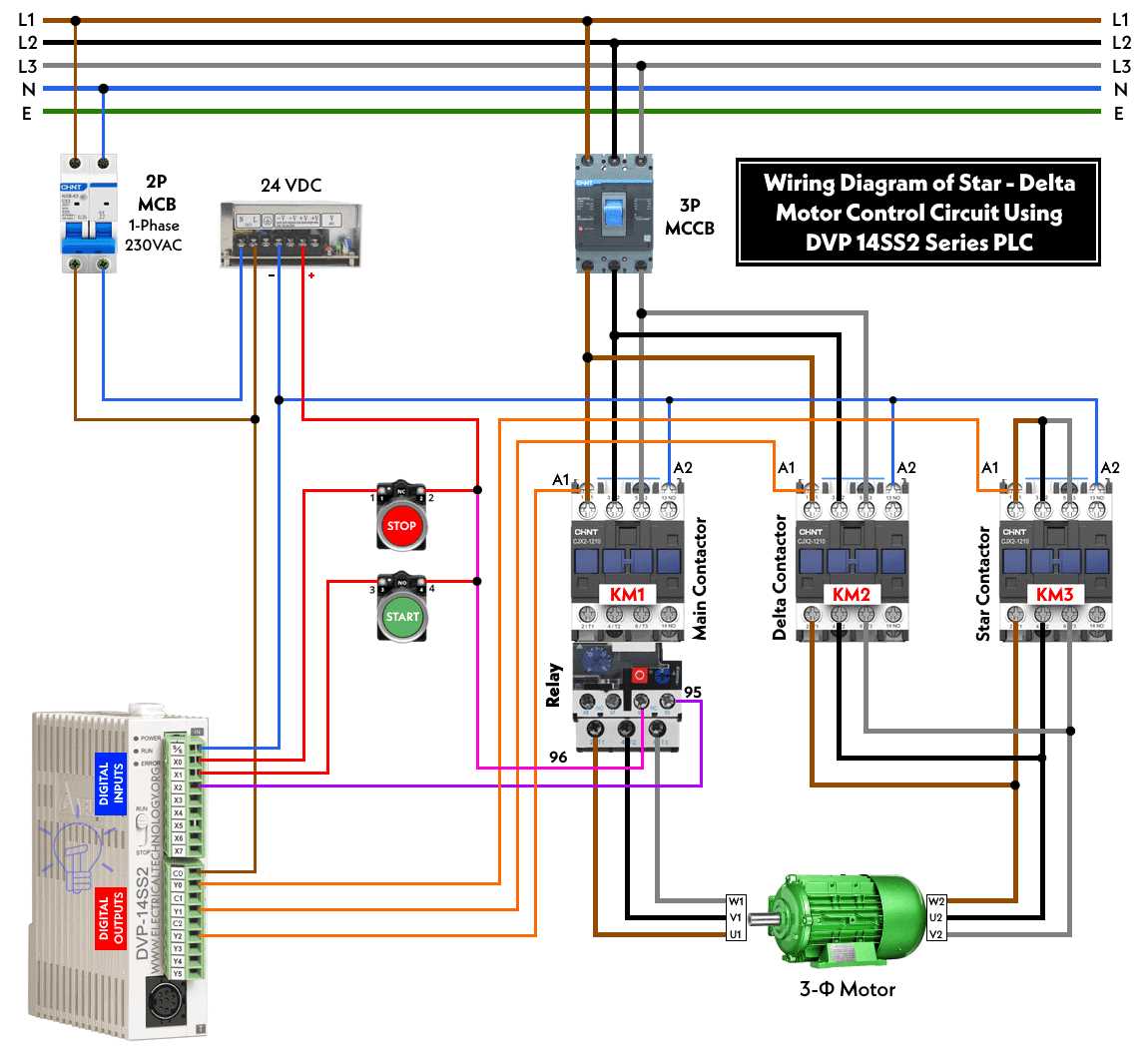

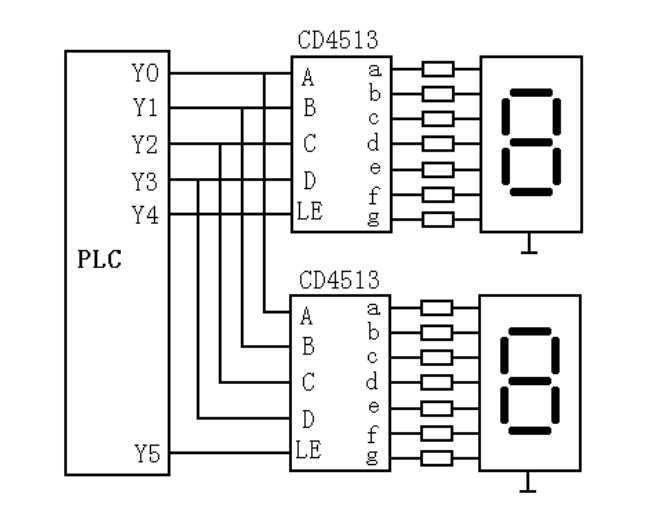

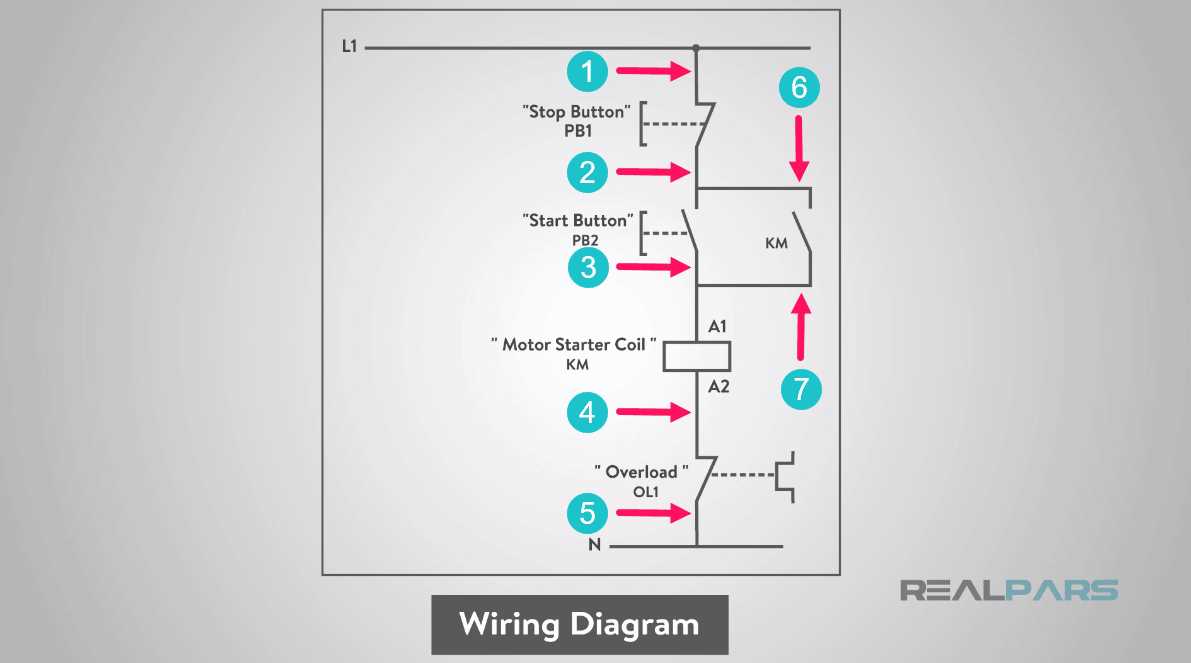

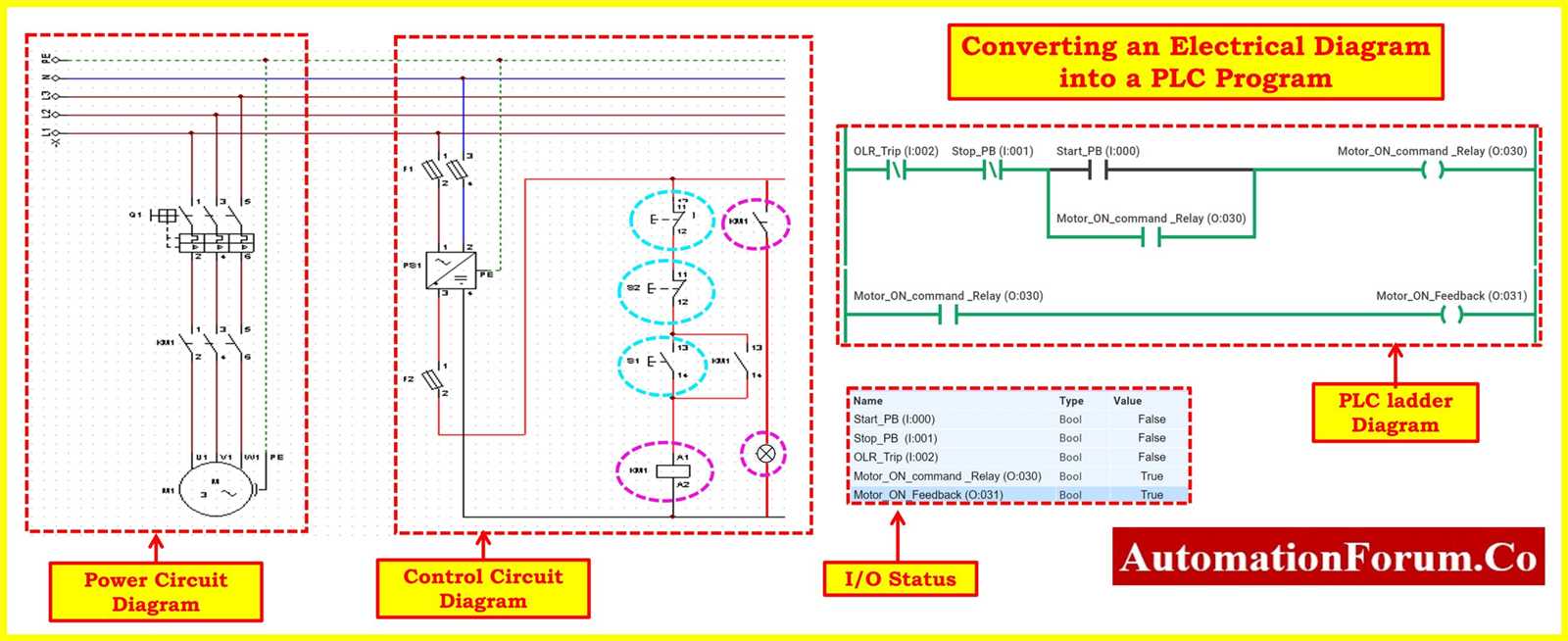

Pour faciliter cette organisation, il est crucial d’étudier les schémas électriques et les plans de câblage, qui offrent une vue d’ensemble de l’ensemble du système. Ces éléments visuels permettent aux ingénieurs et techniciens de comprendre rapidement les relations entre les différents modules et de procéder à des ajustements si nécessaire.

Comprendre le schéma de câblage PLC

Dans un système automatisé, l’agencement des connexions électriques joue un rôle primordial dans la fiabilité et la performance globale. Chaque composant doit être correctement relié afin d’assurer un transfert d’énergie fluide et une communication sans erreur entre les unités. Il est donc essentiel de bien comprendre comment ces connexions sont organisées et représentées sur des plans spécifiques.

Un schéma de câblage représente de manière visuelle l’ensemble des liens entre les éléments d’un système automatisé. Ces illustrations permettent de suivre facilement l’acheminement de l’électricité et de l’information à travers le réseau. L’objectif est d’optimiser l’installation et de faciliter la maintenance en offrant une vue claire des flux et des points de connexion.

Une bonne maîtrise de ces plans est indispensable pour tout ingénieur ou technicien. Cela permet de détecter rapidement les erreurs, de modifier l’agencement si nécessaire et d’effectuer des tests avec une compréhension totale du système. De plus, ces représentations sont cruciales pour assurer la sécurité en évitant les courts-circuits ou autres anomalies liées à une mauvaise organisation des connexions.

Étapes essentielles pour créer un schéma

La création d’un schéma de câblage efficace repose sur plusieurs étapes cruciales. Chaque phase doit être soigneusement planifiée pour garantir un fonctionnement optimal du système. Une approche méthodique permet de minimiser les erreurs et de rendre l’installation plus fluide.

Voici les étapes essentielles à suivre pour concevoir un schéma de câblage précis :

- Analyse des besoins : Il est important de comprendre les spécifications du système avant de commencer la création. Identifiez les composants nécessaires et leurs rôles dans l’installation.

- Choix des composants : Sélectionnez les dispositifs électroniques, mécaniques et autres éléments qui feront partie du système. Chaque élément doit être adapté à son rôle spécifique dans le projet.

- Définition des connexions : Déterminez comment chaque composant sera relié. Cela inclut les fils, les connecteurs et les points de branchement.

- Création de l’agencement : Tracez les liens entre les différents éléments. Cela doit être fait de manière logique et claire pour faciliter l’entretien et les réparations futures.

- Vérification et validation : Avant d’implanter le câblage, vérifiez l’exactitude du schéma. Assurez-vous que toutes les connexions sont correctes et qu’il n’y a pas de risques d’erreurs électriques.

En suivant ces étapes, vous pouvez créer un schéma fonctionnel et sécurisé pour vos systèmes automatisés.

Rôle des composants dans l’automatisation

Les éléments d’un système automatisé jouent des rôles variés et complémentaires, assurant la bonne marche de l’ensemble du processus. Chaque composant a une fonction spécifique, allant de la gestion de l’alimentation à l’exécution des tâches mécaniques, en passant par le contrôle des signaux et l’analyse des données. La réussite de l’automatisation dépend de l’intégration harmonieuse de ces différents modules.

Les capteurs, par exemple, captent des informations sur l’environnement ou le fonctionnement d’une machine, transmettant des données essentielles au système de contrôle. Ces données permettent d’ajuster les paramètres de fonctionnement en temps réel, garantissant ainsi une précision optimale.

Les actionneurs convertissent les signaux électriques en actions physiques, permettant ainsi de réaliser des mouvements ou d’autres opérations mécaniques nécessaires au processus automatisé. Ils sont essentiels pour exécuter les tâches décidées par le système central.

Le contrôleur central ou unité de traitement joue le rôle clé de coordination et de gestion de l’ensemble du processus. Il reçoit les informations des capteurs, les analyse et envoie les instructions aux actionneurs, créant ainsi une boucle de rétroaction continue et un contrôle constant du système.